| Меню сайта |

|

|

| Категории раздела |

|

|

| Поиск |

|

|

|

Нож своими руками

Нож своими руками. Как сделать нож в домашних условиях. Как

сделать нож своими руками из полотна. Нож из полотна пилы. Нож своими

руками. Материал для клинка: ровная и плоская заготовка, ножи

газонокосилки или старые напильники.

Смотреть первую часть статьи

Часть 2 Как сделать нож в домашних условиях.

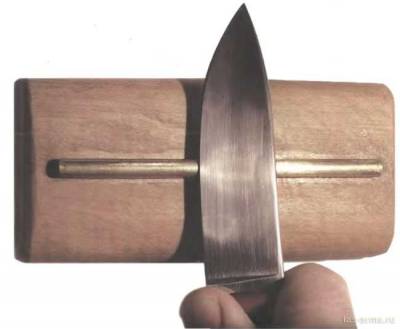

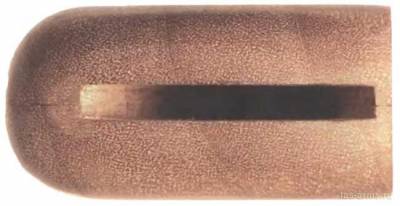

Тест на латунном стержне

Приклейте кусок латунного стержня диаметром 1/4 дюйма на кусок твердого дерева либо зажмите стержень в тисках так, чтобы его верхняя половина выступала над губами тисков.

Приложите край ножа к латунному стержню под тем же углом, под которым проводите заточку, что составляет примерно 15 градусов. Приложите достаточное усилие, пока не увидите, что грань ножа изогнулась на стержне. Если оказать аналогичное давление на стержень, когда он находится на индикаторе со шкалой, вы обнаружите, что давление на прогиб составляет 15--20 килограмм.

За участком теста необходимо установить хороший источник света, чтобы вы могли видеть изгиб. Если при незначительном давлении на стержень грань отщепляется, то вполне вероятно, что она будет отщепляться и при использовании.

Тест на латунном стержне.

Если же грань остается согнутой в месте изгиба, то скорее всего она будет сгибаться и во время использования и окажется слишком мягкой, чтобы сохранять режущую грань. Грань превосходного клинка деформируется на стержне, но затем выпрямляется.

С помощью латунного стержня можно быстро определить, обладает ли клинок хорошим балансом гибкости и твердости, достаточным для того, чтобы держать грань. Этот тест используется для класса охотничьих ножей. Филейные ножи или толстые походные ножи реагируют на данный тест по-другому.

Полировка клинка

Существует множество способов полировки клинка после того, как он был закален и отпущен.

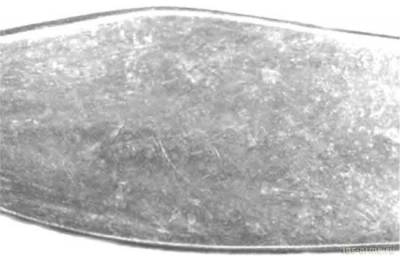

Наш проектный нож был обработан на гибком диске зернистостью 240, а затем отполирован вручную до зернистости 800. Затем проведено его пятиминутное травление в хлориде железа, чтобы линия отпуска проявилась. После травления на клинке остался серый цвет, так как этот процесс оставил на клинке тонкий слой оксида, защищающего его от потемнения и ржавчины.

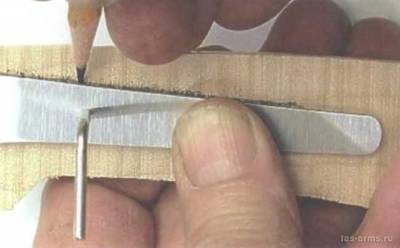

Здесь показаны держатели для наждачных камней для полировки вручную

Линия отпуска была выделена посредством его быстрой обработки вручную полировальной шкуркой ЗМ зернистостью 2000.

Клинки, отполированные вручную

Японские мастера — изготовители мечей, выполнявшие свою работу 300 лет назад и более, не имели электрического оборудования. Они выковывали свои клинки почти до нужной формы, а затем выравнивали их с помощью sen (шабер).

После термообработки и обработки клинков вручную они проводили их высококачественную полировку. Набор их абразивных материалов ограничивался камнями естественного происхождения либо изготовленными из оксидов металлов. В результате правильной полировки, проводимой вручную, поверхность клинка становится блестящей и ровной.

Благодаря ей хорошо видны линии шлифовки и элегантные очертания формы клинка. Отражение света от поверхности отполированного до зеркального блеска клинка может вызвать искажение линий и показать, что его поверхность не такая уж ровная и гладкая, как кажется с первого взгляда. Правильная полировка вручную считается последним этапом обработки клинка.

Перед полировкой вручную клинок полируется на ленте или диске зернистостью, по крайней мере, 320. Сначала необходимо удалить царапины, оставшиеся после машинной полировки наждаком зернистостью 320, с помощью влажной или сухой наждачной бумаги зернистостью 320-400, намотанной на эргономичный толкательный стержень.

Первая наждачная обработка проходит вдоль клинка под углом 90 градусов по отношению к механической полировке. При этом вы можете обнаружить некоторые неровности полировки, возникшие по вине неровной платформы или скоплений зернистости на ленте.

Если их не удается быстро удалить с помощью тонкой бумаги зернистостью 320 и менее, вам придется вернуться к бумаге зернистостью 240. Эту работу следует выполнять при хорошем освещении и пользоваться укрепленным на голове увеличительным стеклом, чтобы следить за процессом. Когда неровности удалены, вы можете снова вернуться к бумаге зернистостью 320 и продолжить работу по плану. Не имеет большого значения, какую конкретно зернистость вы используете, лишь бы изменения данной зернистости между этапами работы не были слишком значительными. Например, было бы пустой тратой времени переключиться с зернистости 120 на 320.

Когда все царапины удалены, возьмите бумагу зернистостью 600 и двигайте ей под утлом 90 градусов по отношению к движениям, выполненным на поверхности бумагой зернистостью 400. Затем возьмите бумагу зернистостью 800 и работайте под углом 90 градусов по отношению к полировке, выполненной бумагой зернистостью 600.

Возможно, вы решите на этом остановиться: это ваш нож, и вам решать. Или же вы можете пожелать продолжить свой процесс с помощью бумаги зернистостью 2000.

Последнюю обработку следует проводить вдоль клинка. Сухую или влажную наждачную бумагу более мелкой зернистости трудно купить в обычном магазине. В таком случае загляните в магазины, торгующие автомобильными красками, либо обратитесь в компании—поставщики материалов для ножовщиков. Для полировки вручную также используются абразивные камни.

Супертонкую полировку вручную можно выполнить следующим образом: возьмите чистый кусок кожи для ножен, достаточно удобный, чтобы держать в руке, капните на него Simichrome или аналогичной полировкой и хорошенько протрите ей клинок. По необходимости добавляйте полировальный состав, но не перестарайтесь. Он сгладит до блеска мельчайшие линии, оставшиеся после финальной абразивной обработки бумагой, и все будет смотреться восхитительно.

Для грубой обработки рукоятки ножа вручную используйте наждак на матерчатой основе зернистостью 80.

Окончательная полировка поверхности рукоятки проводится с помощью полосок наждачной бумаги.

Использование натуральных камней

Создатели оружия каменного века впервые использовали метод удаления излишнего материала.

Для этого в их распоряжении имелись лишь естественные абразивные камни, песок или грунт. Для шлифовки использовался любой тип камня, который был тверже объекта обработки, подлежащего формированию и полировке. Естественные камни с зернистостью, достаточной для почти зеркальной полировки ножа, известны под названием арканзасские камни, зернистость которых можно оценить как 600—1000.

Для полировки вручную используется кусок натурального песчаника.

Быстрая полировка вручную

Рабочий нож можно хорошо и достаточно быстро полностью отполировать вручную. Быстро, потому что все движения делаются вдоль клинка. Процесс быстрого трения позволяет получить хорошую, хотя и несовершенную полировку, после которой, как правило, остаются грубые линии или волнистость. Необходимо, чтобы все царапины были направлены в одном направлении по всей длине клинка.

Зеркальная полировка

Некоторые коллекционные ножи с зеркальной полировкой выглядят просто великолепно. Одно время такая полировка считалась оптимальной, но сегодня ручная полировка на дорогостоящих коллекционных ножах более популярна. Зеркальная полировка начинается с обработки клинка вручную до зернистости 600—800, а затем используется шлифовальное колесо. Ручная полировка позволяет удалить все шероховатости и сделать поверхность совершено плоской для последующей зеркальной полировки.

Заготовки накладок рукоятки ориентируются так, чтобы на законченной рукоятке их рисунок совпадал

Будьте осторожны со шлифовальными кругами, они, по всей видимости, самые опасные инструменты в мастерской.

Сатинированная полировка

Сатинированная полировка наиболее практична для рабочего ножа. При наклоне 90 градусов на клинке можно видеть рисунок. Эта полировка немного лучше, чем обработка клинка на круге зернистостью 300—400. Клинок может иметь плоскую, выпуклую или заглубленную заточку.

Клинок обрабатывается на наполовину засаленной ленте зернистостью 240, либо, если вы предпочитаете, можете использовать новую ленту зернистостью 320. Сатинированная полировка на гибком диске, никогда не получается такой красивой, как на ленте.

Аккуратно полируйте клинок составом на основе клея number SF 300 (сатинированная полировка зернистостью 300). Этот тип состава можно приобрести в большинстве магазинов, торгующих товарами для ножовщиков.

Используйте его на 10-дюймовом полировальном круге из прошитой марли при скорости 1750 оборотов в минуту. Такой круг используется исключительно для нежирных составов SF. Чтобы получить однообразный рисунок царапин, потребуется некоторая практика. На этой стадии поверхность клинка остается достаточно открытой.

Следующий этап — легкая полировка клинка с помощью среднего режущего состава. Не перестарайтесь на этой стадии. Достаточно пройтись раз или два с каждой стороны клинка. Полируйте клинок, слегка пройдясь пару раз вниз по каждой стороне таким полировочным составом, как RCH Green Chrome.

Чрезмерная полировка с помощью этого заключительного состава сотрет весь рисунок царапин сатинированной полировки. В результате получится симпатичный, немного поблескивающий клинок с сатинированной полировкой. Окончательная полировка проводится на другом 10-дюймовом круге из прошитой марли, вращающемся со скоростью 1750 оборотов в минуту. Попрактиковавшись, вы сможете делать симпатичную и не слишком блестящую сатинированную полировку.

Горчичная полировка крупным планом.

Состав для сатинированной полировки удерживается на месте клеем на водной основе. Состав SF также называют обезжиренным, так как большинство составов SF делаются на масляной основе. Эти составы наносятся на движущийся с небольшой скоростью круг.

Защитное покрытие клинков

Клинки, изготовленные из высокоуглеродистой стали, углеродистых сплавов и большинства инструментальных сталей, будут покрываться пятнами и ржаветь, если не содержать их в чистом и сухом состоянии. Для защитного покрытия клинков рабочих ножей принято использовать два вида обработки.

Первая — это Cold Blue. Этот продукт выпускается для покрытия огнестрельного оружия голубой полировкой. Birchwood Casey выпускает Super Blue, который стоит немного дороже, чем стандартный Cold Blue, однако эти затраты вполне оправданны. С помощью Super Blue легко сделать ровное голубое покрытие клинка, причем голубой цвет будет более насыщенным. При правильном применении продукт дает красивую полировку, не позволяющую клинку тускнеть.

Другой используемый метод — слой оксидного покрытия, оставляемый горчицей. Получаемая полировка придает ножу вид уже побывавшего некоторое время в употреблении. Нож становится более удобным, так как вам не придется постоянно беспокоиться о его чистке и удалении отпечатков пальцев. Клинками с горчичной полировкой можно попользоваться, а затем убрать прямиком на полку, не опасаясь коррозии.

При подготовке клинка к нанесению горчичной патины его следует достаточно хорошо отполировать примерно до зернистости 400. С помощью влажной или сухой наждачной бумаги зернистостью 400 обычно делают круги и линии в различных направлениях. Это помогает придать отполированному клинку вид уже использованного.

В нанесении горчичной полировки имеется небольшой секрет. Полировка будет некрасивой, если горчицу просто втереть в клинок. Правильнее нанести кончиком пальца множество маленьких капель. Эти капли либо могут почти соприкасаться друг с другом, либо находиться на незначительном расстоянии. Первоначальная обработка должна продолжаться от 4 до 8 часов. Затем сполосните клинок водой и слегка протрите его самой тонкой спрессованной стальной стружкой, какую сможете найти. Обычно под кодом 00000.

Затем нанесите второе и третье покрытия. Закончите окончательную обработку горчицей, как и ранее, и законсервируйте это покрытие сверху восковой пастой или противокоррозионной битумной пропиткой, такой, как Liquid Wrench® или WEM0. Используйте воск, как указано в инструкции на упаковке. Оставьте Liquid Wrench или WD-40 на клинке на несколько минут, а затем протрите его насухо чистой тряпкой. Если вы предполагаете использовать нож для приготовления пищи, то для консервации клинка лучше использовать растительное масло.

Материалы рукоятки

Микарту называют сталью в мире пластика. Микарта — широко используемый универсальный материал, имеющийся в большом цветовом ассортименте. Учитывая прочность этого материала, часто его используют. Единственный недостаток микарты в том, что она не дает в руке ощущения естественного органического материала.

Разметка хвостовика для просверливания или фрезеровки углубления для него в рукоятке.

Олений рог — хороший материал для рукоятки, но лучше смотрится на ножах, выполненных опытным мастером. По возможности приобретайте рога оленя, когда у вас есть из чего выбрать. Это единственный путь получить именно необходимый вам материал. Если вы заказываете рога по почте, убедитесь, что у вас есть право возврата некачественного материала.

Твердое дерево представляет собой экономичный источник материала. Предпочтительно использовать клен, орех и железное дерево пустыни. Сандал и железное дерево — самые прочные и наиболее долговечные.

Винтовой наконечник сверла предназначен для того, чтобы просто врезаться в поверхность накладки рукоятки

Последовательность установки рукоятки

Следующая процедура подходит для установки рукоятки, по стилю которой гарда является частью материала рукоятки. Изготовление рукоятки с гнездом для хвостовика происходит следующим образом:

1 Подберите кусок дерева, достаточно большой, чтобы сделать рукоятку по крайней мере на 2,5 сантиметра толще. Для этого нужен довольно красивый брусок. Потратьте время и поищите что-нибудь с отличительным уникальным цветом и рисунком либо что-то запоминающееся.

2 Тщательно сориентируйте модель рукоятки по рисунку и текстуре древесины и прочно зафиксируйте брусок.

3 Острым карандашом аккуратно нанесите рисунок рукоятки. Не пользуйтесь для этого маркерами, так как чернила проникают в материал рукоятки и оставляют уродливое пятно, которое не всегда исчезает, когда рукоятка принимает окончательную форму.

4 Вырежьте рукоятку так, чтобы ее очертания были слегка преувеличены.

5 Прижмите клинок к материалу рукоятки и используйте его в качестве шаблона для сверления. Необходимо точно соблюсти его ориентацию. Для этого наложите его на шаблон ножа в целом виде. Просверлите одно отверстие, вставьте в него пробную заклепку и затем сверлите другое отверстие. При диаметре заклепки 1/8 дюйма (.125) диаметр сверла должен быть #21 (.128). Если эти отверстия сделать сверлом, диаметр которого соответствует диаметру заклепки, у вас постоянно будут проблемы со сборкой. Допуск сверла #21 примерно в .003 значительно упростит вашу работу.

6 Прочертите линию по центру блока и разрежьте его вдоль пополам. При соединении двух его половинок рисунок дерева должен точно совпадать.

7 По краям двух половинок рукоятки сделайте отметки карандашом, чтобы не спутать их ориентацию. С этого момента у вас будет передняя и задняя сторона. Передняя сторона ножа — это та сторона, которую видно, когда острие находится слева, а грань — внизу.

8 Наждаком сделайте свежеcпиленные стороны бруска плоскими. В законченной рукоятке будет конусный вырез, но он появится после завершения обработки углублений для хвостовика. При наждачной обработке важно, чтобы материал рукоятки оставался холодным. Если он нагревается во время обработки, поверхность половинки рукоятки может расширяться. При этом, расширяясь, она слегка изгибается в центре, который шлифуется больше, чем края. Если при такой обработке наждаком две половинки рукоятки нагреваются, то при их соединении (по отметкам карандаша) в центре между краями остается пробел. Обрабатывайте две половинки на наждаке попеременно и позволяйте им остывать, укладывая разогретой стороной на кусок холодной стали. Рукоятка останется плоской, если при выравнивании опиленных сторон ее материал остается холодным.

9 Соедините обе половинки рукоятки и проверьте совпадение их плоскостей на свет. Затем соберите рукоятку вместе с помощью пробных заклепок и закруглите и сравняйте ее поверхность в том месте, где она соединяется с рикассо.

10 На этом этапе отполируйте радиус на передней грани. Это трудно сделать, когда клинок установлен на свое место.

11 Установите хвостовик на внутренней поверхности одной из половинок рукоятки, вставьте пробные заклепки на место и очертите профиль хвостовика острым карандашом. Разметку надо делать максимально близко к хвостовику.

12 Измерьте толщину хвостовика и запишите ее карандашом на внутренней поверхности половинки рукоятки. Найдите или сделайте прокладку, толщина которой наполовину меньше толщины хвостовика.

13 Поместив материал рукоятки на место, опустите конец сверла так, чтобы он лишь касался материала рукоятки и зафиксируйте дрель на этом уровне. Для этой работы используют сверла с винтовым концом, применяемые при обработке дерева. Такие сверла не вырывают и не расщепляют дерево, когда выходят сквозь тыльную сторону, и делают отверстие довольно плоским. Сверло следует опускать осторожно, чтобы получить достаточно хороший контур. Создаваемое ими плоское дно прекрасно подходит для грубой вырезки выемки для хвостовика.

14 Поместите прокладку толщиной в половину размера хвостовика под одну часть рукоятки. Таким образом, материал рукоятки поднимется на нужную вам высоту по отношению к концу сверла. При правильной установке сверло углубится в материал примерно на половину толщины хвостовика. Это необходимо, чтобы при окончательной сборке хвостовик поместился в обеих половинках рукоятки.

15 Аккуратно высверлите дерево в пределах линий, обозначающих форму хвостовика. Удерживайте сверло на расстоянии 1/4 дюйма от передней части рукоятки, чтобы не расщепить дерево. Этот участок следует аккуратно обработать рашпилем с одной ровной стороной, напильником или острым долотом.

16 После такой грубой обработки обеих половинок рукоятки используйте рашпиль, напильник или долото для зачистки углубления для хвостовика. При изготовлении такого типа рукоятки клинок должен выходить прямо из материала рукоятки без каких-либо пробелов.

17 Альтернатива этому методу, более быстрая и аккуратная, — использование зажимного устройства для удержания обеих половинок рукоятки одновременно и лучшего контроля за материалом рукоятки.

18 Ручной зажим используется с высокоскоростными, высокопрочными сверлами/фрезами во фрезерном или сверлильном станке, который запускается на максимальной скорости. При таком раскладе достаточно просто полностью и точно зачистить паз. Для измерения его глубины воспользуйтесь штангенциркулем с нониусом либо микрометром глубины, а если потребуется выбрать еще несколько сотых дюйма, подставьте листок бумаги под зажим и выберите остаток.

19 Когда обе половинки рукоятки обработаны, зажмите их вместе и проверьте, как в них входит хвостовик.

20 Если вы работали аккуратно, схождение должно быть довольно точным. Если проем слишком узкий, воспользуйтесь напильником или острым долотом, чтобы медленно и аккуратно расширить проем и сделать вхождение хвостовика почти идеальным.

21 Если же проем оказался слишком широким, его можно сузить путем аккуратной наждачной обработки половинок рукояток до достижения нужного схождения. Снимите одинаковый объем материала с каждой стороны, чтобы склеенное соединение оказалось в центре рукоятки.

22Установив пробные заклепки на место, сожмите обе половинки рукоятки вместе. Затем удалите заклепки и проверьте, хорошо ли входит хвостовик и стоят ли пробные заклепки в ряд. Когда все на месте и хорошо совпадает, пришло время воспользоваться клеем

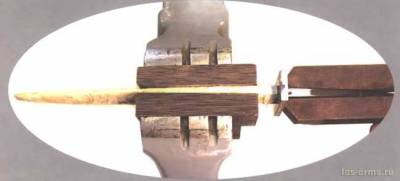

Крепеж для фрезеровки рукоятки

Процесс фрезеровки рукоятки крупным планом

Склейка

Перед тем как смешать эпоксидный клей, полезно проверить, все ли детали совпадают. Соберите обе половинки рукоятки и вставьте пробные заклепки на место. Когда эпоксидный клей наполовину затвердел, с ним весьма затруднительно работать, если у вас возникают трудности с заклепками, которые не хотят становиться на место.

Постоянно имейте под рукой ватные тампоны на палочке, туалетную бумагу или бумажные салфетки, а также небольшой контейнер с ацетоном для очистки. Во время процесса склеивания пользуйтесь одноразовыми резиновыми перчатками. Долговременное воздействие невысохшего эпоксидного клея и ацетона на кожу может быть опасным.

Рукоятка примеряется с помощью всех пробных заклепок

Для большей прочности при смешивании эпоксидные компоненты должны быть нагреты до температуры 20—25 градусов по Цельсию. Если обычную или быстро застывающую эпоксидную смолу замешивать в холодном состоянии, она не дает той прочности, на которую способна.

Подготовив струбцины и временные заклепки, аккуратно смешайте эпоксидную смолу, как указано в инструкции. Смола смешивается на листе бумаги, и половинки рукоятки склеиваются до хвостовика, удерживаемого пружинными зажимами. Теперь вытащите пробные заклепки по одной и очистите их ацетоном. Смочите ватный тампон ацетоном и вытрите всю лишнюю эпоксидную смолу, которая проступает из отверстий для заклепок и вокруг клинка.

Быстро обмойте заклепки ацетоном и вставьте их обратно в рукоятку. Лист бумаги, на котором вы смешивали эпоксидную смолу, покажет, как она затвердевает в установленный промежуток времени.

Крупным планом тиски при насадке гарды. Прокладки на губах тисков удерживают клинок.

Гарда насаживается на плечи хвостовика с помощью толкателя, по которому бьют молотком со сферическим бойком (бопером).

Запомнив это время, постарайтесь вынуть пробные заклепки, пока клей все еще вязкий, чтобы не возиться с ними позже. Эпоксидный клей не слишком дорогой, поэтому сделайте замес побольше.

Когда эпоксидный клей полностью затвердел, пройдитесь острым сверлом по отверстиям, чтобы очистить их от затвердевшей смолы. Вырежьте заклепки по размеру (немного длиннее, чем толщина рукоятки), обработайте их грубой наждачной бумагой и приклейте на место клеем Loctite.

На фото показан толкатель для гарды и молоток со сферическим бойком.

Обрабатывая наждаком запасные заклепки, воспользуйтесь дублирующим шкивом или наждачной бумагой зернистостью 320 на станке с плоским диском. Будьте осторожны и всегда следите за тем, чтобы не подрезать материал рукоятки вокруг заклепок или насадной гарды.

Полировка рукоятки

Грубая обработка рукоятки проводится на наждаке зернистостью 80, а доводка — на наждаке зернистостью 220, затем 240 и, наконец, 320. После этого рукоятка полируется тонкой стальной спрессованной стружкой 00000 либо самым тонким имеющимся в наличии наждаком.

Для полировки рукоятки крайне необходимы толкательные стержни. Наждачной бумаге нужна плоская и прочная опора, чтобы избежать подрезки мягкого материала рукоятки, такого, как дерево.

В этом месте клинок выступает из рукоятки

Обрабатываемая форма диктует выбор необходимой формы толкательного стержня. Для обработки рукоятки используются прямоугольные, круглые и стержни с небольшим радиусом. Абразивная бумага обматывается вокруг толкательного стержня либо от одного конца до другого, либо вокруг его окружности. На древесину клена следует побрызгать водой и подождать, пока рукоятка просохнет перед тем, как приступить к ее окончательной обработке тонкой наждачной бумагой. Таким образом, проявляется фактура дерева и его окончательная полировка дает лучшие результаты. Чтобы выделить фактуру изгибов дерева, обычно используется определенный тип красителя.

А. Здесь показан направляющий зажим с клинком в положении, необходимом для его обработки напильником, чтобы сделать плечи квадратными и в одну линию.

В. Направляющий зажим для работы напильником. Он работает, но его следует закалить.

В левом конце у него есть скользящая заклепка, приваренная намертво с правой стороны.

Длинные бруски размером 1/4 х 1 дюйм имеют дополнительные накладки, приваренные к изнашивающимся местам.

Все еще сырая рукоятка обрабатывается наждачной бумагой зернистостью 240, окрашивается, доводится бумагой зернистостью 320 и, наконец, слегка обрабатывается наждачной бумагой с использованием проникающей полировки. Если у вас нет марганцовокислого калия, вы можете окрашивать древесину клена почти любым красителем для дерева или краской для кожи, а затем обработать рукоятку маслом Deft Danish Oil или масляной полировкой Minwax Tung Oil Finish.

Это сверло предназначено для латуни Обратите внимание на различный вид того же сверла

В дело пойдет любой уплотнитель/полировка, влажная и проникающая. Клен абсорбирует большое количество влажной проникающей полировки. Обычно наносят такую полировку с перерывом в два-три дня. Когда полировка впитывается, добавляют еще. Если поверхность становится липкой, ее нужно растворить достаточным количеством полировки и вновь смочить. Для снятия липкой полировки с поверхности воспользуйтесь тонкой спрессованной металлической стружкой.

Когда рукоятка перестанет впитывать полировку, ее следует слегка обработать самой тонкой спрессованной металлической стружкой, а затем натереть до блеска старой стружкой. Полировка должна находиться в дереве, а не на его поверхности. Для придания рукоятке особого блеска воспользуйтесь воском, например, пастой Джонсона или каким-либо аналогичным составом.

Марганцовокислый калий можно найти в магазине торгующих веществами для смягчения воды. Вещество выпускается в виде пурпурных кристаллов, растворимых в воде. В результате получается окраска пурпурного цвета, которая при окислении становится коричневой. Марганцовокислый калий представляет собой окислитель, чтобы это ни значило.

Материал рукоятки может обгореть при нагреве, создаваемом засалившимися абразивными лентами и слишком быстро вращающимися шлифовальными колесами. У некоторых пород дерева такой нагрев может вызывать изменение цвета, растрескивание или проявление фактуры. Излишняя шлифовка может подрезать более мягкие части дерева. Полировать дерево лучше без шлифовки.

И вот перед вами законченный проектный нож.

|

| Категория: Изготовление ножа | Добавил: Paromon (04.09.2013)

|

| Просмотров: 9781

| Рейтинг: 2.0/1 |

Добавлять комментарии могут только зарегистрированные пользователи. [ Регистрация | Вход ] |

|

|