| Меню сайта |

|

|

| Категории раздела |

|

|

| Поиск |

|

|

|

Как сделать клинок для ножа

Как сделать клинок для ножа

Как сделать спуски на ноже

Как сделать клинок для ножа. Хочу поделиться как я делаю клинок. Как выводить только спуски, встречалось много раз. А вот как изготовить клинок полностью, с тонкостями, информации мало. Попробую, может и будет кому польза. Клинок будет с прямыми спусками от обуха.

И так имеем поковку стали (в данном случае это Шх15), шаблон клинка из картона, и желание. Поковка каленая, отпущеная.

Прикладываем шаблон на поковку, обводим маркером контур. Отрезным кругом срезаем всё лишнее (незабываем про воду для охлажденияя и защитные очки)

Получается так

Меняем круг на обдирочный, выводим контур по РК и хвостовику. На обухе и плечиках оставляем вот такие припуски

на обухе шириной в 4-6мм, на плечиках до 10мм. Зачем они, эти припуски, нужны? При шлифовке очень часто по краям клинка образуются завалы. Это не влияет на функционал, но это не красиво. Поэтому пусть эти завалы будут на этих припусках, а мы их потом сточим. Когда – я покажу дальше.

Чтобы линия РК была ровнее и плавнее, выровняем её о бок круга. Вот так

Теперь обдерём окалину и примерно подгоним заготовку по толщине. Клинок держим поперек круга, водим вправо-лево.

И заодно сразу сведем по толщине хвостовик – он должен быть тоньше предпологаемой толщины клинка. Почему это делаем сейчас? Потому, что тогда при точной шлифовке плоскостей клинка, он не будет мешать, и не будем тратить на него силы. Он просто не будет касаться круга. Но утоньшать его надо всё же не от самых плечиков, а отступив 5-10мм.

Окалину ободрали, теперь нужно немного подровнять все эти ямы и точнее получить нужную толщину клинка. Ложим клинок на круг сверху и наискось

Клинок двигаем вперед-назад, от хвостовика к острию. Так довольно неплохо выравнивается плоскость.

Теперь выравняем плоскости и получим нужную тощину окончательно о бок круга

Получаем ровную, но грубо отшлифованую поверхность заготовки нужной толщины.

Если остались небольшие недошлифованые места там где будут спуски, не страшно, они всё равно зашлифуются спусками. Однако чем меньше таких мест, тем лучше. Потому как неизвестно – неповылазят ли эти недошлифованые места там где не надо: возле пяты, возле обуха.

Проверяем толщину у хвостовика и острия. Естественно у хвостовика она должна быть больше или равна толщине у острия. Здесь с поковки в 6мм получилось 4,5мм у хвостовика, и 4,2мм у острия.

Проверяем плоскость – вдоль, поперек.

Проверяем хвостовик – он не должен выходить за пределы плоскостей клинка.

Нормально, идем дальше. Размечаем линии РК на торце заготовки

Специального рейсмуса у меня нет, поэтому я размечаю отрезным резцом с напайкой. Размечаю на стекле.

Потом рисуем примерно как будут идти спуски, и на будущей РК снимаем фаску с обеих сторон почти до самой разметки. И почти до самой разметки РК с торца заготовки

Как сделать спуски на ноже

Фаску снимаем держа клинок наискось под углом. Вот так

Если держать клинок прямо, то можно прошлифовать за границу спусков. Вот на этом фото, я отметил красным как может быть

Зачем нужна эта фаска? При шлифовке спусков, больше всего прижёг может получится на самом краю РК, а снимая фаску, мы освобождаем это место от шлифовки на некоторое время. Абразив шлифует только начиная в 5-6мм от края и выше к обуху. Большая часть времени эта полосочка не шлифуется и опасность перегреть ее меньше. Да, на заключительных этапах шлифовки спусков и самый край будет шлифоваться, но большее время он будет в относительной безопасности. Если конечно не шлифовать совсем небрежно.

Ну и можно немного ободрать металла на будущих спусках. Клинок держим так же наискось, как при снятии фаски, и не вылазим за контур спусков.

Теперь собственно переходим к спускам. У меня для этого есть вот такой самодельный столик

Он двигается от круга/к кругу по этим прорезям для крепежных болтов. Ставим на нужном растоянии, зажимаем болты

Высота столика должна быть такая, чтобы не мешали зажимные шайбы

Угол наклона как столика, так и станка я регулирую просто подкладывая разной толщины электроды, прутки

А для клинка есть вот такая приспособа

Клинок зажимаем так

Чтобы прижимную пластину не перекосило, покладываю сверло подходящего диаметра.

Ставим приспособу на столик, шлифуем

Круг – белый электрокорунд.

Выходит так

тут видно как «работает» та самая фаска, спуски шлифуются выше края РК.

Доводим спуски до нужной ширины с одной стороны, и до разметочной линии на торце заготовки

Потом переворачиваем клинок в приспособе и шлифуем другую сторону. Замеряем ширину спусков в двух местах

С обоих сторон клинка эти размеры должны быть одинаковы.

Вот здесь

видна некоторая несимметричность, это надо исправить.

Симметричность со стороны РК тоже должна быть

Когда стало всё в порядке, то можно переходить к более чистой шлифовке. Тут я использую фанерные круги толщиной 15мм. Наждачка клеится на двухсторонний скотч. Начинаю с 80-ки.

Получается

При шлифовке спусков, так и подмывает шлифовать не всей плоскостью круга, а углом

кажется что так быстрее круг шлифует металл. Это так и есть, этого делать не надо, т.к. и круг изнашивается, и спуски выходят не плоскими, и симметричность со стороны РК не очень.Клинок должен прилегать полностью

После того как прошлифуем спуски с обеих сторон, нужно прошлифовать и плоскость клинка у хвостовика

И так далее, уменьшая номер наждачки. Под сатин я останавливаюсь на 600-ке.

Вот теперь и настало время стачивать припуск. Сначала один – тот, что вдоль обуха. Стачиваем его вместе с завалами. Бережем от перегрева только у острия. Если перегреется дальше,к хвостовику, то ничего страшного. И выравниваем обух о боковую поверхность круга

Я люблю когда обух и пятка закруглены. Поэтому сошлифовую их тоже на боку круга вот так

И далее наждачками всё меньшего размера.

Клинок принимает вот такой вид

припуски на плечиках еще остались.

Размечаем тонким маркером плечики

Оклеиваем обратную сторону скотчем, чтобы не поцарапать ее о подпяток станка

Подпяток выстанавливаем под углом 90град относительно круга. На новых станках так и получается, а на изрядно поработавших этот угол меняется в ту или иную сторону – то подпяток согнулся, то крепление… Поэтому обращаем на это внимание и подкладываем шайбочки, подкладочки куда нужно.

Делается это для того, что бы срез плечиков был перпендикулярен оси клинка

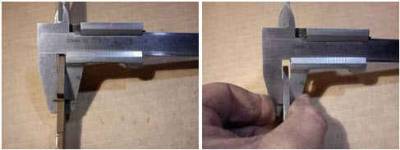

Проверяем правильно ли сведен хвостовик

Зажимаем хвостовик штангенциркулем у клинка и пытаемся его как бы снять по хвостовику, как снимаем больстер. Сходит без усилий? Значит всё в порядке. Если где трётся, то подшлифовываем.

Наводим сатин.

Сначала сатинируем обух и пяту. Клинок держим относительно круга так

с пятой так же само.

Убедившись что сатин лег хорошо, переходим на бока. Сначала отдельно обрабатываем поперечную линию спуском у пяты, ту что поперек клинка, самый закуточек. Потом сатинируем по всей длинне клинка низ (часть клинка от линии которую надо сатинировать показана стрелочками).

Переворачиваем клинок обухом вверх, и сатинируем оставшееся необработанным поле (линия, стрелки).

Тоже делаем с другой стороной клинка.

Клинок уже выглядит хорошо, но нужен последний штрих – Теперь слегка касаясь клинком круга, наводим окончательный ровный сатин. Клинок переворачиваем так же как и при предварительной наводке сатина.

Получаем что-то вроде этого

Как вывести спуски на клинке смотреть продолжение статьи

|

| Категория: Изготовление ножа | Добавил: Paromon (16.10.2012)

|

| Просмотров: 18004

| Рейтинг: 4.1/21 |

Добавлять комментарии могут только зарегистрированные пользователи. [ Регистрация | Вход ] |

|

|