Изготовление шлифовального инструмента своими руками. Изготовление шлифовального инструмента для обработки изделий из капов и сувелей. Кроме заводских инструментов при обработке деревянных изделий, я с успехом применяю и самодельные. Временные затраты на изготовление такого инструмента с лихвой окупаются, так как производительность обработки изделий возрастает в разы, ценовая стоимость незначительна, да и работать ими одно удовольствие. Этот инструмент подходит как для мини-дрелей, так и для бормашин, в которые можно закреплять хвостовик инструмента диаметром не менее 3 мм. Главное в предлагаемых самодельных инструментах – использование шлифовальной шкурки различной зернистости.

Грибки

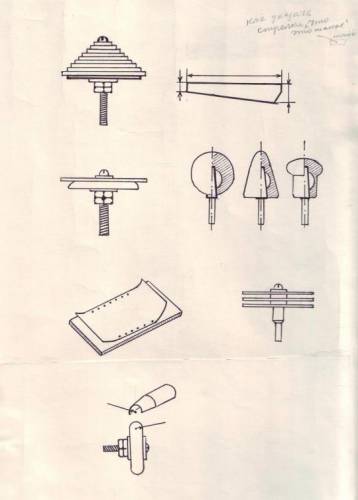

Самый простой инструмент для шлифовки изделий – грибки. Обычно я делаю грибки трех видов: большой – с диаметром нижнего кружка 30 мм, средний – 25, и малый – 18 мм.

Обратной стороне шкурки с эластичной основой (например, № 8 «БАЗ» Белгород) циркулем чертим уменьшающиеся в диаметре 9 кружков (для наименьшего грибка – 8 кружков). В центре каждого кружка шилом диаметром 3 мм протыкаем отверстие. Вырезаем кружки. Затем на винт диаметром 3 мм нанизываем пирамидкой (лицевой стороной к головке винта) все вырезанные кружки, начиная с самого маленького. Снизу ставим шайбу, закрепляем её гайкой, придерживая винт сверху отверткой, и контргайку.

Если шкурка очень эластичная, то низ грибка нужно укрепить, поставив туда кружок из шкурки с жесткой основой и меньшего диаметра (на 2 – 3 мм), чем у самого большого кружка (рис.1).

При большом объеме работы наши грибки довольно быстро изнашиваются, поэтому рекомендую делать их хотя бы по десятку каждого размера. Желательно использовать винты с потайной головкой длиной 50 мм.

Инструмент на саморезах

При обработке небольших деталей c закруглениями, а также для шлифовки плоских поверхностей я использую саморезы с намотанными на них полосками шкурки.

Для изготовления такого инструмента рекомендую применять саморезы длиной от 7 до 12 см с хвостовиком диаметра 3 мм (лучше покупать черные, так как они меньше прорезают шлифовальную шкурку при намотке) и шкурки № 100, 180, 240 на эластичной основе (типа флекс).

Приступая к изготовлению данного инструмента, сначала обрезаем шляпки саморезов, а так как они закалены, то делаем это пневматическими ножницами или «болгаркой». Появившиеся заусеницы удаляем на наждачном круге. Затем вырезаем из шкурки клинья различной длины – от 12 до 15 см (в зависимости от длины самореза) и с боковыми сторонами 1,5 и 3 см. На трехсантиметровой стороне клина делаем небольшой срез, примерно под углом в 45 градусов (рис.2).

На сверло (проволоку, металлический стержень), которое должно быть чуть тоньше хвостовика самореза, плотно наматываем клин, начиная с его скошенной стороны, обратной стороной шкурки к саморезу, постепенно растягивая полученную скрутку. Фиксируем основание скрутки узкой полоской изоленты, вынимаем сверло, а на его место вкручиваем саморез, сначала в руках, а потом, окончательно – зажав хвостовик самореза в тисках. Для удобства пользования инструментом скрутки шкурок фиксируем изоляционной лентой разного цвета. Аккуратно обрезав кончик скрутки, чтобы он стал ровным, заканчиваем работу.

Совет: таких инструментов, особенно со шкуркой № 100 нужно делать сразу много и разных размеров.

Инструмент на коже и ковролине

Еще один замечательный инструмент для обработки капов и сувелей – инструмент с использованием кожи. Чтобы сделать такой инструмент, нужны кружки из жесткой и эластичной кожи или из ковралина толщиной 2 – 4 мм и кружки из шлифовальной шкурки № 36, 60, 320. Гладкую сторону кожи наносим окружности нужных размеров (чаще – диаметром 40, 35, 30, 25 мм). В центре просверливаем отверстия диаметром 3 мм. Сначала с запасом вырубаем стамеской кружки, а затем как можно точнее подравниваем ножом-косяком края кружков. Для того чтобы обточить торец кружка из жесткой кожи, нужно нанизать на винт диаметром 3 мм шайбу, потом кружок, снова шайбу и все это стянуть гайкой и контргайкой. Затем вставить хвостовик винта в патрон дрели (бормашины), зажатой в тисках, и, включив дрель, обточить торец кружка грубой наждачной шкуркой, например, № 36 или № 40, и завалить плавную фаску (рис.3). Кожаный кружок готов.

Теперь готовим кружки из шкурки. На ее обратной стороне прочерчиваем окружность на 3 – 4 мм больше окружности выточенного кожаного кружка. В центре шилом диаметром 3 мм прокалываем отверстие. Вырезаем кружок.

Собираем инструмент: на винт с потайной головкой последовательно нанизываем кружок из шкурки, кружок из кожи и шайбу. Все это стягиваем гайкой и контргайкой. Такой инструмент используем как для прорезания четких линий (работаем торцом), так и для шлифовки (полировки) больших поверхностей.

Чтобы обточить кружок из эластичной кожи, под него ставим такой же кружок из жесткой кожи и только после этого обтачиваем торец и заваливаем фаску. Если кружок делаем из ковралина, то вырезаем его ножом-косяком и им же режем фаску. Таким инструментом обрабатываем выпуклые поверхности.

Наш инструмент готов, но хотя он более долговечен, чем грибки и инструмент на саморезах, и его желательно делать с запасом.

Абразивные шарошки на пробках

Отшлифовать любую деревянную поверхность помогают и абразивные шарошки на пробках. Для их изготовления нужны не испорченные штопором натуральные пробки от вина и шампанского, абразив разной зернистости, клей ЭДП, держатели и канцелярские кнопки № 12. Держатели для шарошек можно сделать самим из гвоздя диаметром 3 мм, пропилив в нём вдоль оси щель в 1 мм и длиной 12 мм, или купить в стоматологическом отделе магазина «Медтехника» уже готовые, очень удобные конические держатели для наждачной бумаги.

Сразу нужно делать две одинаковые по форме и размеру шарошки: одну – с крупнозернистым абразивом, например F 125, другую – со среднезернистым F 100.

Изготовление инструмента начинаем с определения формы (шар, конус, цилиндр, «колесо» – ( рис.4 ) и размера будущей шарошки. Обрезаем ножом-косяком лишние части пробки. Для того чтобы пробка намертво «села» на держатель, в его прорезь вставляем расплющенную кнопку. Обмазываем кнопку клеем и вдавливаем ее в центр заготовленной пробки. Ударяем по хвостовику держателя молотком и вбиваем его в пробку так, чтобы вся кнопка вошла внутрь. Получилась заготовка будущей шарошки. Теперь непосредственно приступаем к её изготовлению.

Чтобы защитить себя от пробочной пыли, надеваем очки, респиратор, фартук. Зажимаем в тисках дрель (бормашину), в патрон вставляем хвостовик заготовки и, включив дрель, грубой шлифовальной шкуркой, например № 40, обтачиваем пробку до нужной формы. Вынимаем готовую основу шарошки, обмазываем её клеем. Затем на плотную полиэтиленовую пленку насыпаем крупнозернистый абразив слоем примерно 1 см и прокатываем по нему основу шарошки, держа её за хвостовик. Там, где абразив плохо приклеился, подсыпаем ещё немного абразива и прижимаем его пальцами. Такую однослойную заготовку оставляем на сутки, воткнув хвостовиком в пенопласт вертикально. После того как клей отвердеет, обмазываем заготовку новой порцией клея, наносим среднезернистый абразив и оставляем шарошку до полной полимеризации (24 часа).

Аналогично делаем вторую шарошку, но используем для её изготовления только среднезернистый абразив.

При правильном выборе клея ЭДП, точном соблюдении пропорций его составных элементов и нанесении двух слоев абразива шарошки работают не только весьма эффективно, но и достаточно долго.

|