Всадной монтаж рукояти ножа. Нож своими руками. Как сделать нож в домашних условиях. Самостоятельное изготовление ножа со сквозным на расклеп монтажом клинка. Как сделать нож своими руками. Сквозной на расклеп монтаж клинка, что это за зверь? Кто в теме, давно понял, что речь идет о классическом финском ноже - пуукко. И, что бы не разочаровывать читателя этих строк, рассмотрим изготовление финского ножа с "грибком". Это мой любимый строй ножа, поэтому сделаем его мы с превеликим удовольствием.

Вначале определимся, как должен выглядеть собираемый нами нож. Итак:

Клинок – шириной 20мм. и толщиной 3,3 мм. это стандарт для финского ножа.

Длина клинка – шириной от 70мм. и до 100 – 105 мм. Обычно клинок финского ножа имеет именно такую длину. В данном случае, мы немного отступим от этого стандарта и возьмет за основу клинок финской компании Лаури длинной 125 мм.

Итак, за основу проекта выбран клинок Лаури – 125 мм., как самый финочный клинок. Здесь, конечно, можно поспорить, но, все равно победит здравый смысл: самые финочные клинки делают в Финляндии

В остальном - все просто. Нож будет иметь классическую форму финского ножа – пуукко с грибком.

Единственная вольность, которую мы позволим себе – это составная рукоять вместо моно-рукояти, обычно, но не всегда, использумой при изготовлении пуукко. Надеюсь, читатель простит эту вольность, тем более, каких только пуукко, на самом деле только не бывает.

Что нам, прежде всего, понадобится?

Клинок – как мы уже договорились, это будет клинок Финской фирмы Лаури длиной 125 мм.

Оковка из латуни, длинна - 22, ширина - 15, высота - 14 мм., той же фирмы – Лаури.

Материал для изготовления рукояти – брусок карельской березы (из чего же еще делать финку). Мы будем использовать брусок термообработанной карельской березы по той, причине, что он есть в наличии. По внешнему виду он будет немного темнее обыкновенной карельской березы.

Лука, (именно она и будет прижимать рукоять к оковке при сборе ножа на расклеп), диаметром – 10 мм. из латуни.

Материал для прокладки между частями из которых будет собрана рукоять – латунь, толщиной 0,5 мм.

Брусок из сосны для изготовления вкладыша ножен.

Вот, вроде бы и все, приступаем к изготовлению финского ножа – пуукко.

Вот, так выглядит «джентльменский набор для сборки финки.»

ервое, чем мы займемся это тюнинг и подготовка клинка к монтажу. Для этого определимся, чем нам не нравится серийный клинок лаури.

Итак:

Заточка клинка. Фабричная заточка не соответствует правильной финочной заточке. Спуски должны выходить в "0" создавая режущую кромку клинка. Эти, правильные спуски, мы прежде всего и сформируем, тем более, что, поскольку клинок не имеет рикассо, в дальнейшем (после монтажа клинка) сформировать правильную заточку будет непросто.

Окалина на обухе клинка недостаточно равномерна (хотел выполнить клинок в окалине, но, как назло, на пришедшем экземпляре она полустерта) поэтому уберем ее, отполировав клинок

Раз пришлось убирать окалину, сделаем долы. При такой длине они очень подойдут финке.

Ну, после всего выше заявленного, глупо не свести спуски в "0" к мыску.

Собственно, так выглядел клинок до и после его тюнинга. Я доволен результатом, хотя было бы лучше, если бы долы начинались немного дальше от будущей рукояти и были чуть ровнее в этом месте (это мои первые долы, я знаю, в чем ошибся при их нарезании, и знаю как этой ошибки больше не допускать).

Берем стандартную оковку производства компании Лаури (22х15х14) и, обтачивая хвостовик с боков, добиваемся ее слегка туговатой посадки на клинок. Плечики клинка должны ровно и плотно садиться на края прорези оковки. В случае необходимости их можно немного подточить алмазным надфилем.

К сожалению, из-за того, что клинок в своем сечении переделан на ромб, после подгонки мы видим две щели между клинком и оковкой, которые необходимо будет замаскировать, или запаять на оковке и переделать прорезь по новой. Чуть позже примем решение о том, как лучше поступить в данном случае

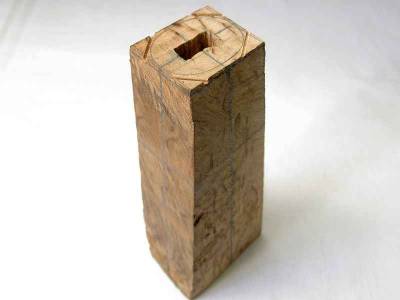

А пока размечаем брусок карельской березы и аккуратно сверлим его вдоль сверлом 5 мм. насквозь по середине со стороны будущего грибка к оковке. Я сверлил брусок, зажав его в тиски ручной дрелью, что менее удобно, и привело к тому, что:

Абсолютно ровно просверлить брусок не удалось, сверло увело на выходе довольно значительно в сторону, но брусок мы не запороли, поскольку, предусмотрительно сверлили его со стороны будущего грибка и то, что выходное отверстие получилось ближе к краю не скажется на виде готового изделия, а просто создаст нам неудобство при дальнейшей его обработке.

При помощи специальной пилки, сделанной из полотна для электролобзика, посаженного в рукоять, аккуратно распиливаем просверленное в рукояти отверстие под размер хвостовика нашего клинка.

Клинок должен свободно, но не болтаясь входить в предназначенное для него отверстие в рукояти. Слишком жесткая посадка может привести к изгибу хвостовика в рукояти и отклонению клинка в сторону. Слишком свободная (в разумных пределах) посадка клинка не влияет на дальнейшие эксплуатационные качества ножа, а только увеличивает расход эпоксидной смолы при вклеивании клинка, которая все равно разводится с запасом. Тем не менее, качество этой посадки определяет квалификацию мастера, ее выполнявшего, и по ней можно получить представление, в том числе, и о том, каким мастером являетесь Вы сами.

Теперь надеваем на клинок оковку и приставляем его к своему месту. Смотрим, что получается. Получается хорошо, но, что-то не нравится.

Во первых, это большая щель между клинком и оковкой.

Во вторых, оковка коротка для этого клинка, клинок просит более длинную оковку.

Поскольку я пытаюсь создать что-то вроде реплики пуукко начала прошлого века (в общем-то, самого расцвета финкостроения), делаю вывод: данная оковка не подходит к клинку. Здесь нужна более длинная оковка, более соответствующая задуманному. Поскольку длинной оковки у меня нет и приобрести ее негде, беру таймаут на время ее изготовления. Надеюсь это не займет много времени, тем более, я давно собирался освоить эту операцию.

К счастью, вопрос с нестандартной оковкой удалось решить довольно быстро. Оковка была самостоятельно изготовлена из куска латуни толщиной 0,3 мм. с применением технологии пайки твердыми припоями. (Рядом с самодельной оковкой размещена стандартная оковка фирмы Лаури).

Несмотря на то, что используемый припой (какой то harris), изначально имел медный цвет, после пайки он стал почти белым, и спаянные швы несколько выделяются своим цветом. Судя по всему, я очень долго грел детали при пайке, при этом почти весь цинк выгорел. Ну, ничего, лиха беда – начало.

Теперь я не только теоретически знаю, как осуществляется пайка твердыми припоями. И, в следующих работах воспользуюсь полученным опытом.

В итоге оковка получилось, на мой взгляд, довольно сносной, особенно для первого раза. Тем более, что приобрести такую практически невозможно.

Затем, при помощи дремеля (гравировальной машинки), на торце оковки была вырезана щель для монтажа клинка в оковку. Данную операцию, конечно, можно выполнить при помощи надфиля, предварительно просверлив в оковке отверстие и расточив его до нужного размера. Плечики клинка при этом должны аккуратно и плотно садиться снаружи на торец оковки, а щель между оковкой и клинком должна быть минимальной (еще лучше, если ее совсем не будет).

Вставляем клинок в оковку, и, любуемся результатом. В случае необходимости подтачиваем плечика клинка для того, что бы устранить задранность клинка относительно оковки, или наоборот его завал относительно оковки вниз.

Приставляем клинок в оковке к рукояти и убеждаемся, что длина оковки соответствует задуманному изделию. В данном случае, оковка могла бы быть и покороче, но в этой работе я хочу добиться именно такого эффекта, поэтому оставляем оковку такой, как она есть и продолжаем работу.

Не будем халтурить, оковка будет посажена на «зуб», по всем правилам. Размечаем место посадки оковки, обращая внимание на строгую перпендикулярность заднего среза оковки оси клинок – хвостовик.

Зажимаем рукоять в тиски и, ножовкой по металлу, пропиливаем под углом 45 градусов лишний материал по краям будущего «шипа».

Делаем аккуратные отпилы лишнего материала с нижней стороны шипа. По этому месту будет проходить единственная видимая щель сопряжения оковки с рукоятью, поэтому отнестись к его обработке и подгонке следует с особой тщательность.

Вначале рашпилем, а затем напильником с тонкой насечкой обрабатываем поверхность «шипа», добиваясь плотной и ровной посадки на него оковки. После того, как оковка начала надеваться на шип, тщательно подгоняем нижнюю границу шипа до посадки на него оковки без видимой щели.

Надеваем оковку на «шип». Вставляем клинок на его законное место и, в случае необходимости, вновь подгоняем плечики клинка для их ровной, без щелей и зазоров посадке на оковку.

Формируем загиб тыльной части рукояти под будущий «грибок». Я делаю это на глаз, но, все же, лучше иметь готовый проект и следовать ему.

Собираем заготовку ножа и убеждаемся, что все сопряжено правильно, ровно и без щелей, будущий нож симметричен во всех плоскостях, в общем, в том, что подготовка к его склеиванию проведена качественно. Шлифуем и полируем линию тыльника (в дальнейшее сделать это будет затруднительно из-за торчащего из него хвостовика клинка). Убеждаемся, что хвостовик клинка выступает из рукояти достаточно, для того, что бы в дальнейшем его было удобно расклепать, при установке луки, обеспечивающей дополнительную прочность сопряжения клинка и рукояти.

Склеиваем в специальном устройстве заготовку ножа эпоксидным клеем. При этом необходимо обратить внимание на то, что стягивание ножа в устройстве должно обеспечивать его плотное удержание при склейке, но, ни в коем случае, Вы не должны порвать, или прогнуть клинком оковку. Напоминаю, что толщина ее всего 0,3 мм.

Пакет склеился весьма удачно. Хороший задел на будущее. Приступаем к самой приятной процедуре – непосредственно к изготовлению ножа. Все, что было до этого момента, было просто подготовкой, все, что будет после, завершением работы. Нож будет таким, каким мы сделаем его именно на этом этапе.

Защищаем клинок и оковку от возможных при вытачивании рукояти царапин. Это спасет нас от многих неприятностей, которые могут произойти при работе. Например, стоит случайно поставить царапину на клинке, и вывести ее окончательно на собранном ноже скорее всего не удастся.

Рашпилем в тисках формируем спинку рукояти. Здесь, как и в последующих операциях с участием рашпиля главное – вовремя остановиться. Лучше это сделать чуть раньше, чем возможно из-за того, что в массиве карельской березы встречаются небольшие каверны, которые можно неожиданно «сковырнуть». Вскрывать их лучше инструментом с мелкой насечкой и, поэтому, прекратить работу рашпилем нужно заблаговременно.

Опять же, рашпилем, в тисках, выбираем «брюшко» рукояти. Не забывая вовремя остановиться.

Рашпилем обтачиваем рукоять с боков, от оковки до будущего грибка на конус. Формировать бочку будем немного позднее.

Закругляем рукоять с боков, вначале грубо и, только примерно выводя ее будущие очертания. Откладываем рашпиль в сторонку, он нам больше не понадобится. Карандашом намечаем линию границы грибка.

Полукруглым личнЫм напильником (напильником со средней насечкой) протачиваем линию грибка, формирую при этом «бочку» на рукояти до грибка. От диаметра используемого напильника во многом зависит форма грибка на финке. Напильник должен быть средних размеров (ни в коем случае не большим, но и не маленьким (круглым)).

Формируем скос грибка и, окончательно, выводим «бочку».

Чтобы понять, что у нас получается, снимаем защитную ленту и внимательно осматриваем уже почти готовую рукоять. Грибок получился слишком массивным, поэтому, что бы его уменьшить, «отодвигаем» его от оковки, уменьшая толщину.

Рисуем новую линию границы грибка. Пока все, пошел дождь, временно останавливаем работу. Оно и полезно. Окончательную форму рукояти сформируем в следующий раз (на свежую голову).

Доделываем и полируем рукоять, после чего пропитываем ее маслом для полка и покрываем данишем. Приступаем к изготовлению ножен.

Осталось протравить клинок.

|