Воронение в домашних условиях. Воронение ножа в домашних условиях. Практическое руководство по химическому окрашиванию железного металла. Воронение железа относится к процессам, которые в совокупности именуются химическим окрашиванием металлов. При химическом окрашивании, в противоположность окрашиванию механическому, состоящему в механическом нанесении на поверхность (либо в толщу) материала красочного состава с готовым красителем (красящим веществом), в качестве красителей выступают вещества, образуемые в результате химических реакций во время и в процессе самого окрашивания. При этом в реакциях этих может принимать участие и вещество окрашиваемого материала.

При химическом окрашивании металла красителями являются сами же (цветные) металлы или же цветные химические соединения (например, окислы) металлов. Примером первого случая может служить омеднение железа, т. е. покрытие его пленкой металлической меди, например — погружением в раствор медного купороса, гальваническое никелирование железа и т. д. Пример второго случая — воронение железа, покрытие железного металла пленкой железных окислов или иных темно-окрашенных соединений железа. Образование на железе окалины (закиси-окиси железа) при горячей прокатке представляет простейший пример химического окрашивания, производимого горячим сухим путем. В большинстве способы химического окрашивания, в том числе и воронение, являются способами «мокрыми», т. е. такими, в которых участвуют жидкости, преимущественно водные растворы металлических солей.

Омеднение и никелирование железа представляют примеры химического окрашивания, при котором красочная пленка образуется исключительно за счет обрабатывающего вещества. В примере же образования на железе окалины горячим сухим путем мы инеем случай химического окрашивания, при котором в реакции получения (при процессе окрашивания) красителя участвует непосредственно (своими поверхностными частицами) сам окрашиваемый металл.

Как правило, покрытия, получаемые химическим окрашиванием, отличаются сравнительной стойкостью; они прочно держатся на покрытой ими металлической подложке. В особенной степени это относится почти ко всем случаям химического окрашивания металла, в которых, как только что говорилось, сам металл подложки претерпевает с поверхности химические изменения, в результате которых он превращается в красочную пленку. При этого рода процессах достигается исключительно тесное и неразрывное сращение металла подложки с красочным покрытием, недостаточное столь часто при механическом окрашивании.

Различные способы воронения железного металла используют оба вида образования на поверхности обрабатываемых железных (стальных, чугунных) изделий красочной пленки:

1) за счет обрабатывающего вещества

2) с участием в этом образовании железа поверхностного слоя обрабатываемых предметов.

Образование на железе, предоставленном действию воздуха (содержащего влагу и углекислоту), желтого-красно-коричневого налета гидрата окиси железа (ржавчина) также есть не что иное, как естественное химическое окрашивание металла. Однако этот налет, со временем, как известно, все растущий, не представляет сплошного и прочно пристающего слоя, а состоит из пористой, рыхлой, легко осыпающейся массы, ничуть не защищающей покрытый ею металл от дальнейшего окисления, заканчивающегося проржавленном железного изделия на значительную глубину или даже насквозь.

Столь выраженная химическая нестойкость железа вынуждает к предохранению его от порчи защитными оболочками. В качестве таких оболочек и служат часто красочные пленки, получаемые воронением. Цветовые тона этих пленок — шоколадные, коричневые, серые, чисто черные, черные с синим отцветем («воронье крыло») и т. п. — соответствуют естественной окраске химических соединений, входящих в состав пленок. По большей части это суть соединения железа же.

Оба вышеуказанные способа химического окрашивания металлов могут быть комбинируемы. Один металл моет быть покрыт (например — гальваническим путем) пленкой другого, а уже эта, химически образованная, металлическая пленка может быть подвержена дальнейшей химической обработке, с образованием того или иного окрашенного металлического соединения. Так железо может быть покрыто медью, а эта последняя, с целью воронения предмета, переведена в сернистую медь (черного цвета).

Основные правила воронения

Воронение представляет одну из отраслей техники химического окрашивания металлов и, как таковое, сопряжено с препаративными химическими работами. Общие принципы и наиболее существенные указания для производства таких работ даны в других книжках нашей Популярной библиотеки (вып. 25 — «Гальваническое никелирование»; вып. 38—»Химик-любитель» и гл. обр. вып. 69 — «Работы в лаборатории химика-любителя»). Прежде чем, прочтя настоящую книжку, перейти к самостоятельной, хотя бы и пробной, практической работе, мы рекомендуем читателю внимательно ознакомиться по вышеуказанным выпускам со всеми условиями и обстоятельствами практических любительских химико-технических упражнений.

Работы по химическому окрашиванию металлов производятся в определенной обстановке, с определенной посудой, при помощи определенных средств и химических реактивов. Помимо собственно химического процесса, вызывающего окрашивание (воронение), эти работы бывают сопряжены с некоторыми подготовительными и дополнительными, отчасти механическими (обтирка, шлифовка) и отчасти тоже химическими операциями (чистка, травка), основательное знакомство с которыми должно предшествовать началу практических занятий по воронению. Для сбережения места мы не распространяемся здесь об этих операциях, отсылая читателя за подробностями к вышеуказанным брошюрам. Сейчас же мы остановимся лишь на некоторых основных моментах.

В воздухе помещений, где занимаются химическими работами, несмотря на вентиляцию, вытяжные шкафы и т. п. приспособления, всегда содержатся кислотные, аммиачные, сернистые и т. п. едкие пары, пылинки разных едких веществ и т. п. химические ингредиенты, могущие, так или иначе действовать на обрабатываемые металлические изделия, производя изменения на их поверхности. Поэтому вести процесс химического окрашивания, значит и воронения, в таких помещениях нельзя; уже повороненный предмет, оставшийся в химически неиндифферентной (т. е. деятельной, едкой) атмосфере, может изменить свою окраску. Отсюда правило — производить воронение в отдельном, хорошо изолированном месте (либо же на открытом воздухе); если же почему-либо воронить приходится там же, где ведешь и все остальные операции, то во всяком случае не следует оставлять и мастерской уже повороненные вещи, а окончательную обработку их производить в помещении с воздухом, заведомо свободным от вредно влияющих примесей.

Точно также следует остерегаться пыли от шлифовки металла, могущей сесть на изделия и также послужить причиной порчи окраски.

Конечно, прежде всего, для достижения хороших результатов весьма важно строго придерживаться раз установленных рецептов (в отношении крепостей растворов, температур нагрева и т. д.), изменяя и приспособляя их лишь в случае несходства обрабатываемого материала с сортами его, с которыми всегда приходилось иметь дело раньше. Разумеется, не все рецепты безгрешны на 100%, и в ходе работы вполне возможно найти для них улучшенные варианты. Однако не следует, для нахождения таких вариантов производить опыты с подлежащими воронению вещами (для этой цели можно использовать лом), а вводить новые рецепты в практику лишь после многократной их проверки.

Нельзя обвинять в негодности рецепт, если любитель пользуется негодными реактивами, начиная с наиболее часто употребляемого — воды (воду, по крайней мере для реактивов, нужно применять перегнанную, заменяя ее в крайнем случае дождевой), или же спутывает реактивы. Проверка качества рабочих веществ — обязательное предварительное условие удачи всякой работы по химическому окрашиванию металлов.

Обыкновенно для химокрашивания металлов, в частности для воронения, пользуются не одним каким-нибудь веществом, а, смесью, подчас довольно сложной, разных химикалий, и случается, что эти сложные составы (так называемые «ванны») со временем — от стояния и употребления — портятся, иногда изменяя свой цвет, выделяя осадки и т. п. Действуя в свежеприготовленном виде хорошо, состав может начать воронить неважно, поработав некоторое время и ослабев. Это обстоятельство также надо всегда иметь в виду, непрерывно проверяя действенность раз приготовленной (ванны) и исправляя ее или совсем сменяя. Сказанное относится не только к собственно воронильным ваннам, но и к травкам и всем вообще составам, с которыми приходится приводить в соприкосновение воронимые изделия.

Большое влияние на окончательные результаты работы оказывает и состояние поверхности обрабатываемых вещей. В этом смысле имеет значение не только степень совершенства предварительной очистки этой поверхности, но и структура поверхностного слоя металла, так же как и механическая и термическая обработка, которую он успел претерпеть.

Один и тот же рецепт может дать хорошие результаты при воронении отдельно обрабатываемых предметов и одновременно оказаться непригодным для обработки изделий массового производства. Имея дело с отдельной вещью, над которой можно и повозиться, добиваются в конце концов от рецепта всей его действительности, наилучшего эффекта. Массовым же изделиям не удается обычно посвятить столько же времени и стараний, и в случае работы с ними от рецептов часто не берется все возможное.

Не без влияния оказываются и размеры предмета, величина поверхности; на мелких вещах легче добиться однотонности окраски, нежели на крупных, с большой поверхностью, на которой легче сделать пятна, потеки, проплешины, «волны» и т. п.

Никогда не следует забывать о применяемой для работ посуде. В качестве последней для работ по воронению (и вообще по химическому окрашиванию металлов) годятся всякие подходящие по форме и размерам сосуды из стекла, фарфора, фаянса, а также эмалированные с неповрежденной эмалью. Металлическая посуда вообще не годится. В случае необходимости наружного нагрева нельзя брать толстостенной посуды. Сошлемся еще на указания, приведенные в вышеуказанном руководстве («Гальваническое никелирование»).

Для обработки крупных предметов допустимо пользование хорошо сработанными деревянными чанами или кадками, асфальтированными или облитыми парафином.

Занимающимся воронением следует оберегать от вредного действия отравленной едкими веществами атмосферы в рабочем помещении не только обрабатываемые изделия, но и самих себя. В смысле охраны здоровья работающего от разъедающего, удушающего и отравляющего действия применяемых при работе химикалий здесь мы можем лишь повторить сказанное в нашей брошюре «Работы в лаборатории химика-любителя» (вып. 69 «П. Б.»). Принимаясь за работы по химическому окрашиванию металлов, надо, прежде всего, учесть их гигиеническую безопасность и предпринять предварительно предохранительные меры, указанные в упомянутом руководстве.

Особая осторожность диктуется при работах с азотной кислотой, иногда входящей в состав рецептов и применяемой при травлении металлов. Газообразные окислы азота, развиваемые в результате действия на металлы названной кислоты, разрушающе влияют на наши дыхательные пути, слизистые оболочки и т. д. Работать с азотной кислотой необходимо обязательно под тягой, либо же на открытом воздухе (ставя сосуд так, чтобы ветер относил пары в сторону).

Хранить азотную кислоту надо в бутылях с притертой пробкой, поставленных на белые фаянсовые тарелки. После каждого отлития из бутыли необходимо бутыль снаружи тщательно вытереть мокрой тряпкой, немедленно прополаскивая последнюю тут же водой из крана. Следует тщательно остерегаться прикасаться к кислоте, так как каждая капля ее моментально производит на коже крайне болезненный и долго не проходящий ожог.

Предварительная и дополнительная обработка воронимых предметов.

Необходимейшим требованием для выполнения каждого химического окрашивания металла и одновременно важнейшим условием успешности этого выполнения является совершенная и равномерная чистота обрабатываемых изделий, полное освобождение их поверхности от грязи, жира, слоя окислов и т. п. инородных веществ. Другими словами, воронению, как процессу химического окрашивания железа и железных сплавов, должна предшествовать тщательная очистка воронимых вещей от упомянутых загрязнений, при чем эта очистка должна совершаться непосредственно перед самой операцией воронения, дабы свежеочищенная поверхность металла не изменилась вновь от прикосновения рук, соприкосновения с воздухом и т. д. Естественно, что при любом виде химического окрашивания металла, выражающегося, в химическом отношении, в образовании на поверхности металла определенного химического соединения, равномерность окрашивания достижима лишь в том случае, если металл на всей поверхности обрабатываемого изделия начисто оголен и в любой своей точке доступен воздействию соответственных реактивов. Ни в коем случае воронение не может хорошо удастся, если металл покрыт хотя бы и весьма тонким слоем окисла или жировых веществ; не очищенные вполне места изделий остаются неокрашенными или плохо, не тем тоном окрашенными и окраска выходит пятнистой, грязной. Чем тщательней (основательней, оплошней и равномерней) произведена очистка, тем более удовлетворителен конечный результат, — вот основное правило работы, которое должен усвоить, прежде чем браться за склянки и инструменты, каждый практик-любитель.

При чистке (и травке) воронимых вещей следует соображаться всегда с тем, должна ли поверхность их после окраски казаться матовой или блестящей, ибо поверхность, отполированная до химической обработки до высокого блеска, выходит обычно более или менее блестящей и после окраски, а первоначально матовая поверхность сохраняет матовость.

Касательно техники очистки и травки воронимого металла можно в общем и целом повторить сказанное об этой операции в вышеупомянутом руководстве «Гальваническое никелирование», к которому мы и отсылаем читателя.

Прежде всего изделия подвергают механической очистке — обдирке, шлифовке и полировке их поверхности. Для этой цели пользуются мелким песком, пемзой в порошке, наждаком и т. п. Обработка этими материалами производится (всухую, или с водой) от руки (натирка при помощи тряпочки, применение наждачного полотна, стеклянной шкурки и т. п.), либо на ножных станках с вращающимися щетинными рабочими щетками. Для весьма мелких изделий, чистка которых в отдельности весьма затруднена, пользуются специальными вращающимися барабанами, в которые изделия загружают кучей вместе с водой и песком или наждачным порошком. Для сохранения после окраски блеска, изделия обрабатывают на наждачных шлифовальных кругах, либо же на вращающихся щетинных щетках, на которые нанесен наждачный порошок.

Окончательную полировку производят замшей или суконкой, на которые нанесены полировальные пасты: смеси полировальных порошков (крокус, трепел, венская известь) со стеариновым маслом, олеином пли скипидаром.

После такой очистки изделия должны быть сполоснуты сильным током чистой воды и обтерты насухо чистой, не содержащей жира тканью.

За механической очисткой должна следовать чистка химическая, подробности которой также приведены в брошюре «Гальваническое никелирование».

Прежде всего обрабатываемые вещи должны, быть подвергнуты обезжириванию. Так как после обезжиривания изделия руками трогать уже нельзя, то предварительно их укрепляют на железных проволоках, на которых и подвешивают при погружении в те или иные травящие жидкости и т. п. составы. На крайний случай хорошо иметь под рукой (для захватывания обрабатываемых предметов) чистые деревянные щипцы.

Более мелкие изделия скорее всего обезжирить погружением (промыванием) в бензин (лучшего сорта), нефтяной эфир, бензол или тому подобные органические растворители жиров (весьма огнеопасны!). Для постоянной работы рекомендуется держать наготове несколько стеклянных бутылей (с притертыми пробками), наполненных одним из указанных растворителей примерно на 2/3 высоты. Погрузив обезжириваемое изделие (на проволоке) в сосуд № 1, движут его за проволоку в разные стороны, оставляют на несколько минут в покое, извлекают, переносят в сосуд № 2, повторяют снова описанные операции, ополаскивают в сосуде № 3 и под конец дают обсохнуть на воздухе. Спустя известное время (после ряда чисток), когда растворитель в сосуде № 1 поглотит достаточно жировых веществ, бензин в нем сменяют на свежий и ставят его номером третьим (№ 3), сосуд же № 3 ставят № 2 и № 2 переставляют на место № 1.

Мы подчеркиваем еще раз исключительную огнеопасность работ с бензином и т. п. взрывчатыми органическими растворителями. Зажигание огня и курение при исполнении таких работ абсолютно воспрещается!

Более крупные вещи кипятят для обезжиривания в 10-процентном водном растворе едкого натра (каустической соды). При неимении едкого натра, можно взять соду или поташ, но тогда, кипятить надо дольше. Можно также обезжиривать поверхность металла, натирая (её при помощи проволочных щеток кашицей из гашеной извести (пушонка) и чистой воды.

При подобной обработке следует смотреть за, тем, чтобы изделия были сплошь покрыты обрабатывающим веществом, чтобы, например, на них (особенно внутри полостей) не оставалось воздушных пузырьков, мешающих проникновению в металлу жидкости. После 15—30-минутного пребывания в щелоке обрабатываемые предметы извлекают (за проволоки, на которые они подвешены, или деревянными щипцами) и споласкивают обильным током чистой (мягкой, лучше — дождевой) воды.

Если обезжиривание велось правильно, поверхность изделий должна смачиваться водой равномерно и совершенно.

Изделия могут быть запачканы жировыми и восковыми веществами, не омыляемыми (не переводимыми в водный раствор щелочами). В соответственных случаях необходима дополнительная промывка надлежащим органическим растворителем (нефтяным эфиром, древесным спиртом, ацетоном, бензолом).

Об обезжиривании при помощи электролиза (в гальванических ваннах) см. сказанное в брошюре «Гальваническое никелирование».

За механической чисткой и обезжириванием следует травление изделий. Нельзя для всех сортов железного товара дать один определенный рецепт травления. Обычно травят предметы в разбавленной серной кислоте (концентрация 1 : 5), в которой их оставляют, пока с поверхности их не сойдет пленка окислов. Продолжительность травления устанавливается из опыта: во время травления изделия время от времени вынимают из ванны, ополаскивают водой и осматривают.

Литые изделия, равно как изделия из литого металла, следует перед травкой подвергнуть осторожному отжигу в окислительной среде (предпочтительней в порошке окиси железа, или железной кислородной руды). Не всегда, этот отжиг (преследующий цель получения поверхности, хорошо принимающей химическую окраску) возможен или выполним, но в случае литья с твердой и хрупкой поверхностной пленкой нельзя никогда иметь гарантии, что воронение без такой термической подготовки действительно удастся. Особенно это относится к чугунному литью.

Отчасти заменой такой обработки является травка изделий в конц. азотной кислоте (в которую засыпан порошок древесного угля). Выдержав изделие короткое время в кислоте, его извлекают и споласкивают последовательно: водой, разбавленным водным раствором соды и снова чистой водой.

Полированные стальные изделия травят в водном растворе кислого сернокислого калия (или такой же соли натрия) такой густоты, что погруженные предметы не вызывают образования газовых пузырей. Окунутые в ванну изделия приводят в соприкосновение с полоской листового цинка (при этом начинает выделяться газ — водород) и оставляют в ней до тех пор, пока вся ржавчина не исчезнет.

Сталь можно также травить в 20-процентной соляной кислоте.

Протравленные и хорошо сполоснутые водой изделия обыкновенно высушивают в сухих древесных опилках. Предпочтительней однако не сохранять подготовленные к воронению изделия на воздухе, а во избежание образования свежей ржавчины переносить их после ополаскивания в 0.5-1-процентный водный раствор винного камня (кислый виннокислый калий, кремортартар), откуда уже и вынимать для дальнейшей работы.

Непосредственно перед воронением (по тому или иному мокрому способу) рекомендуется окунуть воронимые вещи в разбавленный винный спирт (40—50°). Этим облегчается смачивание поверхности металла реактивами и удаление пристающих воздушных пузырьков.

Ни в коем случае нельзя притрагиваться к подготовленным для химического окрашивания изделиям пальцами: на последних всегда имеются выделения, которые пристанут к поверхности металла и испортят окраску, вызовут пятнистость. Лучше всего укрепить изделия в железной или каменной (керамиковой) посуде с дырчатым дном (дуршлаг) и производить все операции с ними, берясь руками лишь за верхний конец проволоки, на которой они подвешены, или же за выступающую ручку посудины.

После воронения по тому или иному мокрому способу изделия, по выемке из ванны должны быть промыванием в воде (или ополаскиванием ею) освобождены от последних следов приставшей к ним воронильной жидкости (иначе возможны пятна!) и, за исключением отдельных рецептов, предписывающих особый род обработки, быстро высушены в чистых, сухих, нагретых древесных опилках, либо же в сушильном шкафу («Работы в лаборатории химика-любителя») при 90—100°.

На этом дополнительная обработка повороненных изделий еще не кончается. Практика химической окраски металла вообще показала, что сама по себе химическая обработка в большинстве случаев не дает того внешнего эффекта, который желательно ею произвести; обыкновенно если металл не был предварительно доведен полировкой до высокого блеска, получается в известной степени матовый, «холодный» тон, и предмет мало изменяет свою первоначальную внешность. Красивый внешний вид и «теплые», «живые» цветовые эффекты достижимы по большей части лишь в результате дополнительной механической обработки, о которой говорится ниже. Действие ее часто бывает поразительно, — так неузнаваемо она меняет облик предмета!

Объяснение этого обстоятельства заключается в том, что мельчайшие частички поверхности металла лишаются в результате химической обработки своей нормальной структурной связи, определённого порядка во взаимном расположении, отчего они в совокупности перестают действовать оптически, как непрерывная поверхность, а дают эффект матовости.

Механическая обработка (натирка, крацовка) снова восстанавливает известный порядок и связь в расположении поверхностных частиц предмета, улучшая тем самым оптический эффект от обработанной металлической поверхности.

Дополнительная обработка имеет известное благоприятное влияние и на сохранность, долговечность химически окрашенной вещи.

В зависимости от примененного способа окраски (воронения) и рода металлического грунта для натирки пользуются то суконкой, то деревянным или стальным полировальником, то щетинной или проволочной (стальной) щеткой — ручной или круглой (на станке). Натирка производится реже всухую, чаще же с помощью какой-нибудь подходящей жидкости, например — воды, водного отвара мыльного корня и т. д. Воронения, произведенные с предварительным омеднением предмета (образовании пленки сернистой меди через обработку серной печенью), «проявляют» натиркой пемзой, мелом или венской известью.

Возвышенным местам поверхности изделий стараются обычно придать более светлую расцветку, для чего их осторожно полируют суконкой с крокусом, стараясь не задеть при этом углубленных мест.

Вообще, начищая выпуклые и выдающиеся части поверхности тщательней и продолжительней, чем вогнутые и углубленные, достигают красивого рельефного оттенения тех и других благодаря разнице в тоне и блеске.

Для придания произведенной окраске «теплого» тона, без сообщения особенного блеска, натирают изделия ; о воском, церезином или парафином, часто обмазывая одним из этих веществ во время натирки рабочие щетки.

Вместо воска в твердой форме можно воспользоваться раствором его в 15 в. ч. бензола, наносимым на обрабатываемые изделия кисточкой, либо же пастой приготовляемой растворением 1 в. ч. воска в 2 в. ч. горячего скипидара и последующим охлаждением; пасту эту наносят и растирают суконкой или щеткой. Применяют еще мазь, составляемую из 1 в. ч. ядрового мыла, 3 в. ч. японского воска и 20 в. ч. воды.

Для окончательной отделки окрашенные и натертые изделия подвергают лакировке. Простейший применяемый для данной цели лак — это раствор шеллака в спирту с прибавлением небольшой дозы (около 0,1%) касторового масла. Наиболее же пригодны цапоновый и целлоновый лаки.

О подробностях составления лаков см. нашу брошюру «Лаки и лаковые краски», вып. 71 «Популярной библиотеки Н. и Т».

Химическое окрашивание железа помощью нагрева. Цвета побежалости

Железо и железные сплавы при нагревании покрываются тонкой пленкой железных окислов самых разнообразных цветных оттенков; это — так называемые «цвета побежалости».

Явление цветов побежалости основано на том, что на омываемой воздухом поверхности металла образуется просвечивающая пленка окислов, которая по мере последовательного наращивания принимает в последовательности спектральной шкалы цветов так называемые «цвета тонких пленок». Это — так называемое явление оптической интерференции, примером которого служат известные из физики «Ньютоновы кольца».

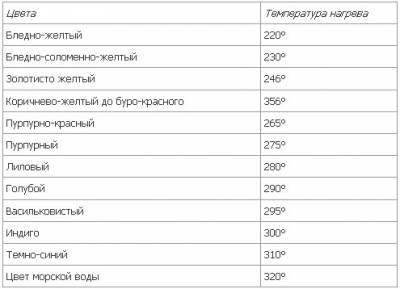

Обычно определенные цвета побежалости относят неопределенным же температурам нагрева. Часто приводятся даже цифры температур, соответствующих всей гамме этих цветов. Примерно, эта зависимость цвета от температуры нагрева представляется в виде такой таблицы:

Таблица цветов побежалости

Строгого совпадения во всех встречаемых таблицах (и в обозначении цветов и в фиксировании температур) искать не приходится. Ведь качественная оценка цвета — дело чисто субъективное. Главное же, существенное влияние на расцветку вещи оказывает продолжительность нагрева. И действительно более или менее продолжительной обработкой можно вызвать посинение железа при температуре более низкой, чем считающаяся необходимой для вызова даже соломенно-желтой окраски. Точно так же соломенно-желтый налет на железо-стальные изделия можно навести, выдержав последние необходимое число минут при температуре, на несколько десятков градусов более низкой, чем 220°.

С другой стороны, можно поставить нагреваемые предметы в условия, при которых желательные цветовые тона получались бы при сравнительно более высоком нагреве.

Для практической работы лучше предпочесть более низкие степени нагрева с более продолжительной выдержкой, так как пленки в таком случае получаются более прочными. Однако практически же для каждого цветового нюанса существует температурный предел, ниже которого он не получается.

Цвета побежалости можно вызывать как на закаленной, так и незакаленной стали и на ковком железе и чугуне столь же хорошо, как и на сталях. При этом состав сплава и структура поверхностной пленки оказывают заметное влияние. Закаленный металл принимает нюансировку медленней, чем мягкий. Значительно сказывается загрязненность поверхности металла. Наконец имеет значение и чисто механическое состояние поверхности металла, степень ее гладкости или шероховатости и т. п.

Цвета побежалости, особенно желтых и темно-синих тонов, находят обширное применение при производстве мелких железных я стальных изделий: пуговиц, кнопок, планшеток, пружин, разных инструментов и т. д. Выбор цвета окраски инструмента (или вообще закаливаемого изделия) сопряжен с его назначением, формой рабочей части (острое или тупое лезвие), родом материала, по которому будет работать инструмент, и т. п.

Процесс появления и смены цветов побежалости совершается довольно быстро и потому при воронении металла по этому способу требуется высокая степень опытности; предмет нельзя недодержать или передержать. В заводских условиях для массового производства применяют специальные нагревные печи, дающие совершенно равномерный и надлежаще растянутый во времени нагрев. При любительской же работе такими печами воспользоваться нельзя, и приходится прибегать к таким простым средствам как горно (раскаленные древесные угли), примус или паяльная лампа, кухонная плита, песчаная баня и тому подобное.

На раскаленных угольях или на примусе или паяльной лампе, плите и т. п. воронить изделия нагревом можно лишь при незначительности размеров последних; для более же крупных вещей крайне затруднительно добиться равномерности окраски. Как только изделие приняло необходимый цветовой нюанс его снимают с горна щипцами и, поводя по воздуху, охлаждают.

Более крупные и ответственные изделия предпочтительно нагревать на песчаной бане (см. «Работы в лаборатории химика-любителя»). Можно класть предметы непосредственно на песок бани. Но более правильно погружать их в песок так, чтобы виднелась только небольшая часть поверхности для возможности наблюдения за сменой цветов. В этом случае будет достигнута максимально возможная для любительской работы равномерность окраски Песчаная баня должна быть накалена еще до погружения воронимых изделий в песок.

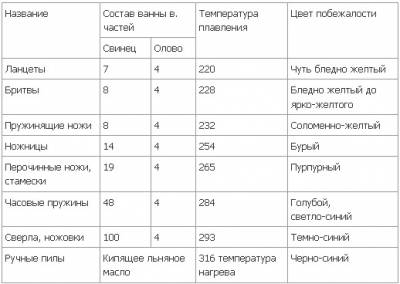

В случае стальных закаленных изделий (инструменты) окраску в цвета побежалости соединяют с отпуском. Обычно для этого пользуются, помимо песчаных бань, масляными банями (см. «Работы в лаборатории химика-любителя»), или же ваннами из расплавленного металла (обычно сплав олова со свинцом), точка плавления которого как раз соответствует температуре отпуска (одновременно — температуре появления требуемого цвета побежалости).

Обычно для стальных инструментов, от которых прежде всего требуется высокая твердость (таковы инструменты для обработки железа, стали и твердого камня, бритвенные лезвия, хирургические инструменты, грабштихели, штампы, волочильные очки и т. п.), придерживаются отпуска на побежалость до желта; до пурпурно-красных тонов отпускают обычно деревообрабатывающие инструменты; лиловый до черно-синего цветов сообщают изделиям, от которых требуется упругость (часовые пружины, пилы, ножи, вилы и т. д.).

Воронение в синий цвет

На железном металле возможно воспроизведение самых разнообразных тонов, оттенков и нюансов синего цвета — от голубого до иссиня-черного включительно.

Простейшим способом химического окрашивание железа и его сплавов является непосредственный нагрев в воздушной среде, поверхностное окисление кислородом воздуха. Так производится воронение в побежалые цвета о котором мы говорили в предыдущей главе. Среди гаммы цветов побежалости выступают сине-цветные окраски. Только длительным опытом можно добиться в каждом данном случае (для определенной величины и формы изделий и определенного материала) установления условий, при соблюдении которых всегда получается один и тот же цветной тон. При постоянной работе над одними и теми же изделиями следует непременно держаться раз испытанного рецепта нагрева, почти наверняка добиваясь в таком случае каждый раз желательного результата.

Следует всегда иметь в виду, что более мелкие вещи нагреваются до определенной температуры скорее, чем более крупные, и потому одновременно те и другие нагревать в общей ванне или вообще вместе никогда не следует; всегда грозит риск «перепалить» (т. е. перейти синюю расцветку) мелкие изделия и недодержать (не дойти до требуемого синего тона) более крупные.

Практически наиболее легко осуществить равномерный прогрев воронимых в большом количестве мелких предметов, заключая их в железный (снабженной дырочками) барабан, который вертят на вертеле над раскаленным угольным горном. Время выдержки вещей в барабане узнается из опыта. При работе можно уследить конец нагрева, поминутно извлекая образец для осмотра. Воронение нагревом—это «сухой» способ обработки. Для мокрого воронения железа и стали в однородный синий цвет служит следующая испытанная ванна (1):

красной кровяной соли …… 2,5 г

полуторахлорного железа …… 2,5

воды ………… 1000,0

Для ее приготовления растворяют красную кровяную соль и полуторахлорное железо отдельно в 500 гр. воды и оба раствора сливают в одну бутыль.

Отстаиваемые изделия погружают в эту ванну на время, необходимое для появления требуемого цветового тона.

Темно-синий цвет на железо и сталь наводят ванной (2):

серноватистокислого натрия …… 70 г

свинцового сахара …… 17,5

воды ………… 1000,0

Ту и другую соли растворяют в воде отдельно, и оба раствора смешивают. При употреблении ванну осторожно нагревают, медленно доводя ее до кипения. При этом железо-стальные предметы покрываются в ней темно-синим налетом (сернистого свинца). По достижении правильного тона изделия извлекают, ополаскивают водой, обсушивают и помещают еще на несколько часов в теплое место.

Рекомендуются еще горячие ванны из расплавленных (а не растворенных в воде) реактивов. Одна из них (3), особенно пригодная для небольших изделий из ковкого железа и чугуна, составляется из расплавленной (черенковой) серы, в которую по расплавлении замешивают немного сажи. При обработке в такой ванне изделия покрываются пленкой сернистого железа, приобретающей от натирки щеткой (крацовки) красивую темно-синюю полировку.

Другая ванна (4) — расплавленная селитра (температура около 315°). Действие ее очевидно основано на окислении железа кислородом, отделяемым при плавлении селитрой.

|