| Меню сайта |

|

|

| Категории раздела |

|

|

| Поиск |

|

|

|

Ручка для ножа из дерева своими руками

Рукоять ножа из карельской березы. Изготовление рукояти ножа всадной монтаж. Ручка для ножа из дерева своими руками. Монтаж моноксильной безбольстерной рукоятки через зад. Автор Елисеша. В очередной раз рискую, испытывая Ваше терпение. Однако убил достаточно много времени на съёмку, и теперь меня ничто не может остановить от опубликования этого туториала. Начнем с того, что корифеи ножестроения всё поняли уже из названия (а может и раньше). Экспертам достаточно фразы – «монтаж сквозной», мастерам достаточно вот этих двух фотографий.

Остальная часть туториала для тех, кого интересуют подробности и мелочи. Итак начнём

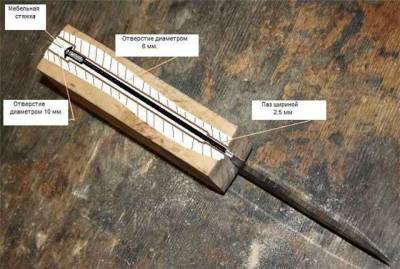

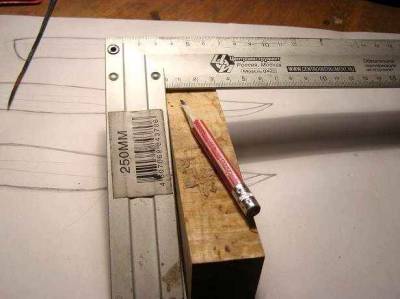

Как всегда сначала эскизы. Клинок Бергстрем 105х30х2.5 мм. углеродка. На хвостовике нарезана резьба М4 и накручена мебельная стяжка.

Клинок дорабатываем на моём любимом «Корвете 51» на диске, до толщины 2,5 мм. Резьба так же снимается по плоскостям. Но это не снижает прочность крепления стяжки.

Клинок готов.

Размечаем деревяшку по всем плоскостям (карелка обычного качества).

Вот что получилось.

Придаем форму переднему торцу на «Корвете».

И обрабатываем на лепестковом круге (результат как после 800 наждачки)

Результат

Размечаем паз на переднем торце по размеру хвостовика.

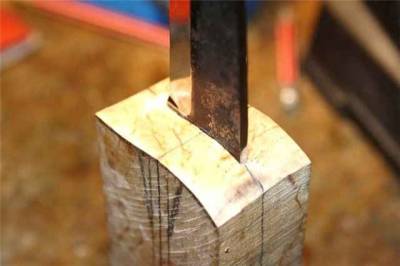

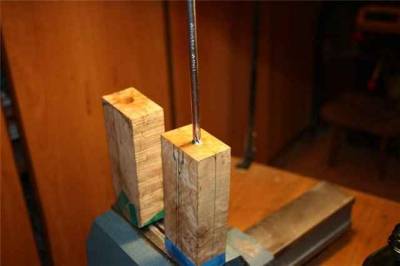

Устанавливаем брусок в тиски попой к верху и проверяем направление сверления по сверлу и разметке. Эту операцию можно выполнить и обычной дрелью с помощью помощника, следящего за направлением сверловки сбоку, когда Вы сверлите и следите за направлением сверловки сверху.

Сверлим сверлом по дереву диаметром 6 мм.

У моего станочка ход всего 50 мм, так что за несколько перестановок досверлить до проектной глубины не удается. Замеряем необходимую глубину «досверловки»

Досверливаем дрелью, отметив необходимую глубину изолентой.

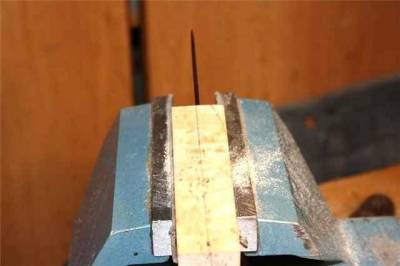

Переворачиваем брусок и прорезаем паз дремелем с дисковой фрезой, толщиной 1 мм.

Сверлим ряд отверстий в пазе сверлом диаметром 1 мм и с удовлетворением чувствуем, как сверло проваливается в высверленное с обратной стороны отверстие.

Тем же сверлом аккуратно дрелью убираем перегородки между отверстиями.

Распиливаем паз обточенным ножовочным полотном.

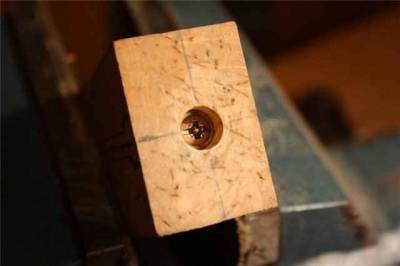

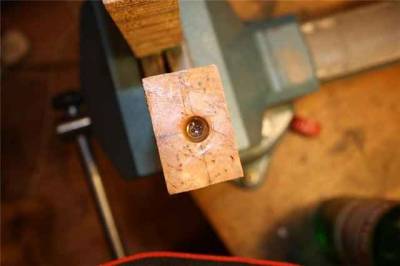

Со стороны тыльника сверлим неглубокое отверстие диаметром 10 мм. под шляпку мебельной стяжки.

Оборачиваем клинок раритетной матерчатой изолентой. На губки тисков у меня наклеена толстая кожа.

Внимание ! Основная операция ! Хвостовик толщиной 2,5 мм запихиваем в паз 1,8 мм (разбило при сверловке и распиловке – неизбежно) и нахально набиваем брусок на хвостовик. (Не повторять с другими деревяшками, кроме сувелей и капов).

Вытаскиваем из тисков и внимательно осматриваем – брачок. Разбираем, подтачиваем паз по намятым следам надфилем и повторяем операцию.

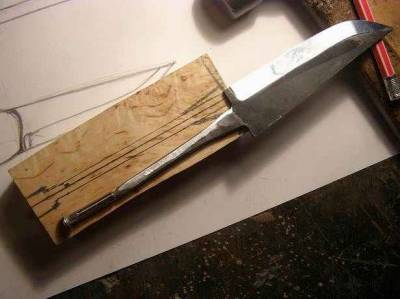

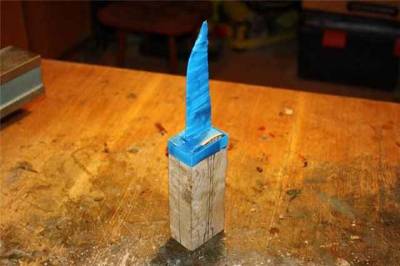

Любуемся результатом.

Проверяем соосность клинка и бруска – нормально. Клинок уже сидит намертво.

Закручиваем стяжку до упора.

Осматриваем результат.

Готовим нож к склейке, выворачиваем стяжку.

Заливаем эпоксидку.

Затягиваем стяжку.

Готово.

Наклеиваем на обе стороны бруска выкройки формы рукояти. Обтачиваем форму «в профиль» на том же диске Корвета.

Результат. Примеряем выточенную из того же материала заглушку.

Размечаем по всем плоскостям форму «в фас»

Обрабатываем на диске Корвета. Результат.

Обрабатываем формы ножа на лепестковом круге.

Результат

Вбиваем заглушку, предварительно обмазав её «Поксиполом». Потом конечно отпилим. Всё. Далее букет наждачек начиная с 800 до 2500, полок, данишь, шеллак, ножны и фотосессия.

Вот что имеем в окончательном результате.

Статья взята с первоисточника http://forum.zadi.ru/viewtopic.php?f=20&t=5901

|

| Категория: Изготовление ножа | Добавил: Paromon (07.02.2014)

|

| Просмотров: 18190

| Рейтинг: 3.3/7 |

Добавлять комментарии могут только зарегистрированные пользователи. [ Регистрация | Вход ] |

|

|