| Меню сайта |

|

|

| Категории раздела |

|

|

| Поиск |

|

|

|

Резец по дереву своими руками

Резец по дереву своими руками. Как сделать резец по дереву. Из чего сделать резцы по дереву. Из какой стали лучше сделать нож. О стали и резцах. Иметь отличные резцы — мечта не только начинающих любителей резьбы по дереву, но и мастеров со стажем.

Хорошие фирменные резцы стоят нынче дорого, не всякому они по карману, да и дельцов большой наживы развелось слишком много. Свои сомнительного качества резцы они подделывают под продукцию известных фирм и продают простакам за большие деньги.

Опасаясь подделок и из-за дороговизны качественных изделий, многие резчики делают резцы самостоятельно из напильников, автомобильных рессор, медицинских инструментов. Вот только качество самодельного инструмента зачастую разочаровывает. Резцы, изготовленные из напильников, при работе часто ломаются и выкрашиваются, резцы из рессорной и другой стали требуют частой заточки. Работа некачественным инструментом вызывает массу нареканий, но с таким положением дел умелец обычно смиряется, потому что считает, что подходящей стали для резцов в наше время днем с огнем не сыскать.

Хочу сказать, что все мои рекомендации по выбору стали, а также по режимам термообработки инструмента проверены на практике.

Из какой стали лучше сделать резец по дереву и нож

Для изготовления инструмента с высокими режущими свойствами я рекомендую применять только высококачественную инструментальную сталь: углеродистую и легированную быстрорежущую.

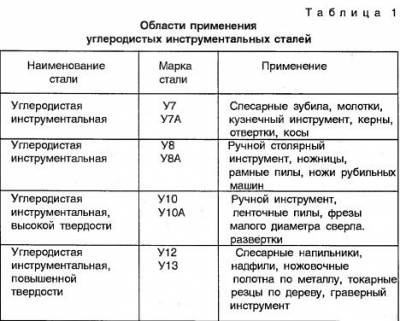

Самыми доступными и дешевыми являются углеродистые инструментальные стали марок У7...У13. Буква У означает, что сталь углеродистая, цифра — содержание углерода в десятых долях процента. С повышением содержания углерода в этих сталях (от 0,7% до 1,3%) растут их твердость и предел прочности, но снижаются пластичность и способность сопротивляться ударным нагрузкам.

Поэтому сталь с меньшим содержанием углерода (У7) обычно используют для изготовления инструмента, испытывающего при работе ударные нагрузки. А из стали с высоким содержанием углерода (У12; У13) делают инструменты, от которых требуется высокая твердость рабочей поверхности (надфили, напильники). В таблице 1 приведен примерный перечень применяемых в быту инструментальных углеродистых сталей.

Вместе с тем эти инструментальные стали имеют и недостатки, которые необходимо учитывать: узкий интервал закалочных температур и необходимость закалки с охлаждением в воде или водных растворах щелочей, что увеличивает деформацию и коробление готового инструмента. Как известно, углеродистые стали подходят лишь для резания с малой скоростью, так как высокая твердость инструмента резко снижается при его перегреве свыше 190°...200°С.

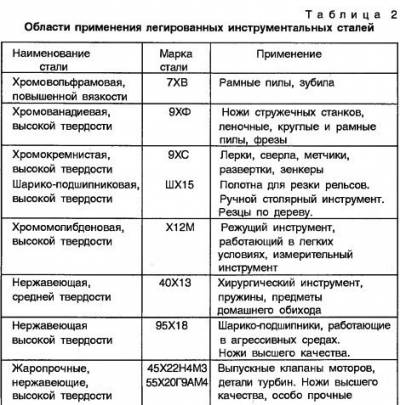

Для улучшения механических, физических и технологических свойств инструментальные стали дополнительно легируют хромом, вольфрамом, ванадием. Суммарное содержание легирующих добавок невелико (от 1% до 6%), но, являясь сильными карбидообразующими элементами, они не только увеличивают твердость закаленной стали, но и значительно повышают ее износоустойчивость. Наиболее распространенные марки легированных инструментальных сталей, применяемых для изготовления инструмента, приведены в таблице 2.

Свою высокую твердость и износоустойчивость эти стали сохраняют при нагреве в процессе работы до 250°С. К недостаткам легированных сталей следует отнести высокую стоимость из-за значительной цены легирующих элементов.

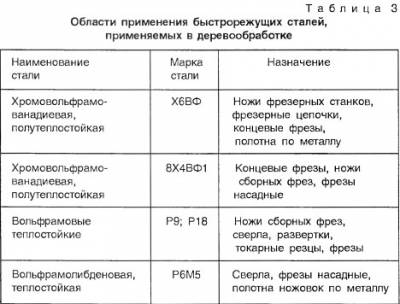

При высоких скоростях и значительных силах резания применяют инструмент, изготовленный из быстрорежущей стали. Эти стали, в отличие от углеродистых инструментальных сталей, обладают значительной красностойкостью (до 600...620°С), то есть способностью сохранять твердость и износостойкость при нагреве инструмента до этих температур. Основными легирующими элементами быстрорежущих сталей, обеспечивающим им подобную красностойкость, являются вольфрам и молибден. Быстрорежущую сталь обозначают буквой Р, следующая за ней цифра — содержание основного легирующего элемента — вольфрама (в процентах). Содержание углерода в этих сталях составляет от 0,7 до 1%.

В последние годы в деревообрабатывающей промышленности нашли широкое применение стали переходной группы — полутеплостойкие. По сравнению с быстрорежущими эти стали содержат меньшее количество легирующих элементов. Понятно, они дешевле и красностойкость их меньше — они допускают нагрев инструмента во время работы до 300...500°С.

Обычно из быстрорежущей стали у резцов изготовляют только режущий элемент в виде наварной пластины или вставного зуба, корпус же инструмента при этом делают из обычной стали. Наиболее распространенные марки полутеплостойких и быстрорежущих сталей, применяемых для изготовления инструмента, приведены в таблице 3.

Следует иметь в виду, что все свои положительные свойства инструментальные, легированные и быстрорежущие стали проявляют в полной мере лишь при условии их правильной термообработки. Напомню, что любая термообработка заключается в нагреве стальной заготовки до определенной температуры охлаждении с различной скоростью. Только правильно проведенная термообработка придаст нашим инструментам из стали высокую твердость, прочность, износостойкость и достаточную вязкость.

Умельцы и мастера, занимающиеся изготовлением режущего инструмента, для его нагрева под закалку используют самодельные горны, газовые горелки, паяльные лампы, муфельные печи. Температура нагрева инструмента измеряется визуально по цветам каления, то есть по цвету свечения нагретого металла. Ниже приведены температуры, соответствующие тому или другому цвету нагретого металла.

При охлаждении металла цвет каления изменяется в обратной последовательности.

Как определить качество металла

Качество закалки режущего инструмента перед заточкой контролируют с помощью напильника с мелкой насечкой, имеющего стандартную твердость 61...62 HRC.

Сталь с низким содержанием углерода легко запиливается этим напильником.

Сталь средней твердости запиливается с трудом, причем при сильном нажиме.

На инструментальной стали высокой твердости напильник едва оставляет следы, даже при сильном нажиме.

По быстрорежущей стали напильник просто скользит, потому что ее твердость превышает твердость напильника.

При необходимости перезакалить инструмент, чтобы обеспечить ему нужную твердость, необходимо знать марку стали, из которой сделан инструмент, а также количество содержащегося в стали углерода. Иначе успешно провести термообработку не удастся.

Делаем резец по дереву своими руками

Из отслуживших свой срок напильников, даже поломанных и ржавых, получаются весьма неплохие резцы по дереву, различные профильные стамески, косяки. Для начала определяемся с размерами будущего резца. Если мы предполагаем изготовить токарные резцы по дереву, тогда размеры рабочей части должны составлять 130...160 мм плюс 50...60 мм на хвостовик для крепления ручки. У профильных резцов для резьбы по дереву размеры рабочей части составят 30...50 мм плюс 30...40 мм на хвостовик.

Определившись с резцами, зажимаем напильник в тиски и обламываем тело напильника до нужных размеров, соблюдая меры предосторожности. (Раскроить напильник лучше отрезным кругом). Если посмотреть на излом, то можно увидеть, что сталь по сечению имеет разную структуру, что говорит о неравномерной твердости напильника (в середине напильник не такой твердый).

Так что не трудно понять, что без дополнительной термообработки хорошего резца из напильника не получить. Рабочую часть будущего резца необходимо нагреть до температуры 760...780°С (напильники обычно делают из стали У12, содержащей 1,2% С). Температуру определяем визуально по цветам каления — вишнево-красный. Закалку проводим в воде. Нагретую часть резца (она обычно составляет 1/2...2/ 3 всей рабочей части) быстро опускаем в воду и производим покачивание инструмента вверх-вниз для того, чтобы размыть границу между закаленной и незакаленной частью.

Низкий отпуск легко выполнить над горелкой газовой плиты. Нагревают резец над небольшим пламенем, начиная с середины. Необходимо внимательно наблюдать за цветом появляющейся пленки окислов (цвет побежалости), и как только появится светло-желтый цвет, переходящий в коричнево-желтый, что соответствует температуре отпуска 220...250°С, пламя горелки выключают.

О стали и резцахПосле такой термообработки твердость резца составляет 59...60 HRC. Далее крепим к резцу деревянную ручку и приступаем к формированию его профиля, используя для этого абразивный круг и отрезной диск. При обработке нельзя перегревать резец. Надо помнить, что инструментальная сталь при перегреве (посинении рабочей кромки) резко теряет твердость и, соответственно, режущие качества.

После заточки и доводки резец готов к работе. На рисунке приведены инструменты для токарных работ по дереву, изготовленные из напильников.

Используя вышеописанную технологию при желании удается увеличить твердость лезвия того же топора (обычно он изготовлен из стали 35...50Л, реже из У7). Разогреть 1/3 часть длины лезвия до 820...850°С, то есть до светло-красного цвета каления, и быстро опустить в воду, покачивая вверх-вниз, для размыва границы закалки. Сделать низкий отпуск 200...220°С (цвет побежалости — светло-желтый). Проверить твердость лезвия напильником, она должна составлять приблизительно 50 HRC.

Еще лучшими качествами обладают резцы по дереву, изготовленные из пришедших в негодность метчиков от М8 до М16 (они изготовлены из быстрорежущей стали Р18; Р6М5). В этом случае, используя абразивный круг и отрезной диск для формирования профиля резца, можно не опасаться перегрева. Из метчиков большего размера М27...М36 можно изготовить полукруглые стамески (рейеры) для чернового точения древесины.

Отличными режущими свойствами обладают косяки (мейсели), выполненные из поломанных или пришедших в негодность разверток диаметром 16...36 мм. Хвостовую часть развертки для облегчения протачивают, с помощью наждака формируют рабочую часть мейселя, затачивают, осуществляют доводку. Легированную сталь для изготовления инструмента найти потруднее, но и она иногда валяется под ногами.

Присмотритесь к обоймам поломанных, ржавых подшипников качения, ведь сделаны они из высококачественной стали ШХ15. Поломанные диски циркулярных пил для дерева изготовлены из легированной стали 9ХФ. Вышедшие из строя протяжки (режущий инструмент для формирования отверстий) — отличные заготовки для резцов, так как на протяжки идут качественные стали ХВГ и 9ХС.

При изготовлении резцов по дереву или другого инструмента из легированных сталей без кузнечных работ не обойтись. После ковки резцов не забывайте о рекомендованных режимах термообработки. Осуществляйте правильную заточку и доводку инструмента. По моему мнению резцы из легированных и быстрорежущих сталей, выполненных ковкой, по своим режущим качествам превосходят разрекламированные импортные резцы.

|

| Категория: Изготовление ножа | Добавил: Paromon (17.05.2013)

|

| Просмотров: 18981

| Рейтинг: 3.7/13 |

Добавлять комментарии могут только зарегистрированные пользователи. [ Регистрация | Вход ] |

|

|