Всадной монтаж рукояти.

Как сделать всадной монтаж рукояти

Данный способ монтажа довольно прост и надежен, в самый раз для начала. Всадной монтаж это как в напильнике, когда хвостовик инструмента вбивается в глухое отверстие ручки. В напильниках этим, как правило, и ограничиваются, а в нашем случае соединение усилено клеем. Начнем!

Инструмент необходимый.

Тиски, дрель, сверла, напильники, надфили, угольник (можно обычный «школьный» треугольник), наждачная шкурка разной зернистости (например, Alotex №120, 180, 320), карандаш, маркер, струбцина для вклеивания клинка (далее приспособа), эпоксидный клей, деревянные опилки из-под напильника (появятся в процессе работы).

Инструмент желательный.

Вертикально-сверлильный станок, фрезерный станок с ЧПУ, дремель,… в общем все что найдете. (шутка)

Исходные материалы.

Клинок (готовый), больстер (готовый), деревянный брусок, материал для проставки, если таковая нужна (в данном случае олений рог), кожа толщиной 1-1,5мм, может пригодится.

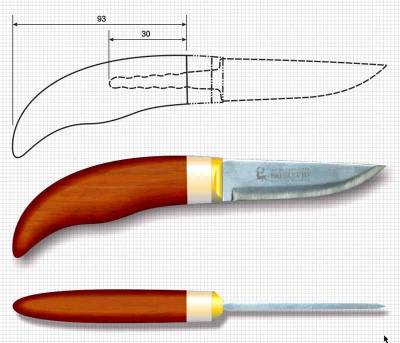

Начинать работу следует с прорисовки эскиза будущего ножа в двух проекциях. Можно делать это по-разному. Традиционно (по-старинке), положить клинок на бумагу, обвести контур карандашом и потом дорисовывать рукоять. Вытирать и снова дорисовывать. Этот способ самый простой, но не самый продуктивный.

Раз вы читаете этот текст, то можно предположить, что у вас есть компьютер, а значит и какой-нибудь графический редактор. Типа CorelDRAW. Этот пакет не очень сложен и предоставляет массу возможностей в плане редактирования формы, и раскрашивания эскиза.

В процессе эскизирования вы определитесь также с глубиной и формой требуемого отверстия под хвостовик. Хвостовик клинка, возможно, будет длиннее чем вам нужно. Обрежьте лишнее (болгаркой, на точиле, или ножовкой, если хвостовик не каленый) из расчета, что хвостовик будет заходить в рукоять на глубину от 1/2 до 2/3 её длины. Если хвостовик гладкий и ровный, сделайте на нем несколько надрезов, выше перечисленным инструментом. Надрезы неглубокие не более 0,5мм, они нужны для лучшей сцепляемости с клеем.

Когда с эскизом рукояти определились, можно приступать к переносу изображения рукояти на заготовку.

Примечание. Предварительно можно подогнать заготовку по толщине, к размеру будущей рукоятки, плюс по 2мм. на сторону (припуск на обработку), а можно сделать это и после сверления, особенно если вы не уверены, что сможете просверлить отверстие точно по оси.

Проще всего распечатать изображение на принтере в масштабе 1:1, вырезать контур, наложить на заготовку рукояти и обвести маркером.

Отрезаем передний торец бруска, проверяем перпендикулярность и выравниваем плоскость, сперва напильником, затем на наждачной шкурке. Шкурка должна быть неподвижно закреплена на какой-либо ровной поверхности. Брусок нужно держать пальцами как можно ближе к обрабатываемой поверхности. Если держать брусок высоко, и/или не закрепить шкурку, то есть, при обработке брусок будет «гнать» перед собой волну, обрабатываемая поверхность получится сферической.

Затем размечаем центральные оси отверстия под хвостовик и переносим на ось границы отверстия. Теперь можно приступать к сверлению.

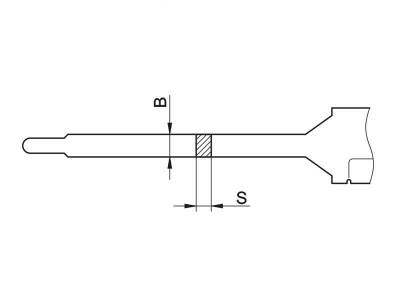

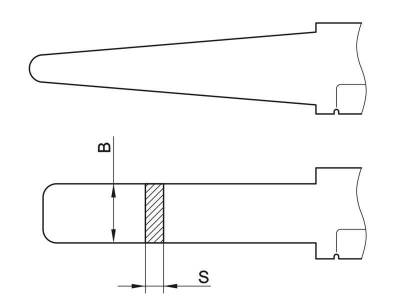

Размеры и форма хвостовиков бывают очень разные, соответственно и методы сверления отверстия будут разные.

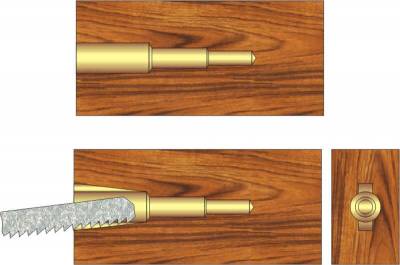

В случае когда ширина (В) примерно равна 1,5S имеет смысл обойтись одним цилиндрическим отверстием, диаметр которого равен диагонали прямоугольника сечения. Закрепляем заготовку в тисках под таким углом, чтобы работать дрелью было удобно. Керном, или шилом, отмечаем центр отверстия. Прицеливаясь по размеченным осям, сверлим отверстие на всю глубину хвостовика. Затем выбираем клин в устье отверстия. Сверлом диаметром равным S делаем два наклонных отверстия, а оставшиеся перегородки убираем либо сверлом, заклоняя дрель, либо надфилем. В результате получим такое отверстие.

ТБ. Не забывайте удалять стружку из отверстия. Удаляя стружку никогда не дуйте ртом в глухое отверстие! Пожалейте глаза! Для выдувания стружки отлично подходит обычная спринцовка.

Вообще, обзаведитесь полезной привычкой работать в очках. Когда песчинка с наждачного круга, или крохотная щепка застряёт в оболочке глазного яблока – это, как минимум, очень больно.

Часто встречаются хвостовики в виде клина.

После сверловки центрального отверстия, начинаем его «раздалбывать». Делается это заклоном свела вверх-вниз с одновременной подачей вперед-назад. Профессионалы (мы с вами к ним пока не относимся) Не нужно прилагать большое усилие заклоняя сверло – сломается.

Важно! Даже если толщина клинка 1,5мм. не берите сверло диаметром менее 4мм. Первое: тонкое сверло – короткое сверло. Чаще всего в магазинах, на базарах встречаются сверла средней серии (в смысле длины). Так, например, сверло ср. с. Ø4,5мм. имеет полную длину 80мм. из которых 10-15мм. будут зажаты в патрон дрели, следовательно рабочая длина 65-70мм. – не много. Сверло Ø3,5мм. полная длина 70мм. рабочая длина 55-60мм. – совсем мало. Сверло Ø5,5мм. полная длина 93мм. рабочая длина 78-83мм. – уже нормально. Есть, конечно, и длинная серия сверл (для указанных диаметров длина больше на ≈40мм.), но тут другое. Чем тоньше сверло – тем легче его «уводит», и тем проще его сломать.

После того как отверстие получено, примерьте к нему хвостовик и при необходимости доработайте или отверстие сверлом/надфилем, или хвостовик на точиле.

Следующий метод заключается в получении ступенчатого отверстия.

Начинают сверление со сверла наибольшего допустимого диаметра, исходя из расчетной толщины будущей рукояти. Если хвостовик очень широкий в основании, отверстие можно расширить с помощью надфиля или пилочки от электролобзика.

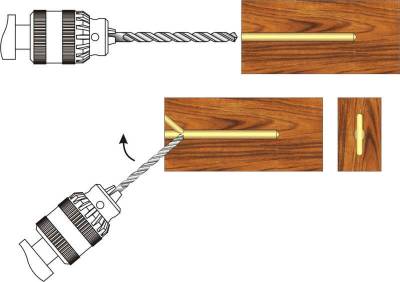

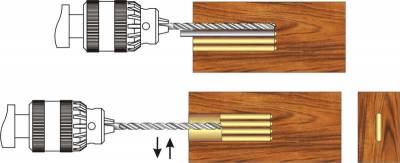

Следующий способ подходит для хвостовиков в виде клина или прямоугольника, любой ширины.

Диаметр сверла нужно выбирать на 1мм. больше толщины хвостовика (но опять таки менее 4мм. лучше не брать). Понадобится также алюминиевый или латунный стержень длиной примерно на 5мм. больше желаемой глубины отверстий (возможно проще сперва найти стержень, а затем подобрать к нему сверло по диаметру). В крайнем случае можно воспользоваться обыкновенным гвоздем, отрезав ему шляпку. Вообще обратите внимание на соотношение длин стержня и сверла с глубиной отверстий, на рисунке.

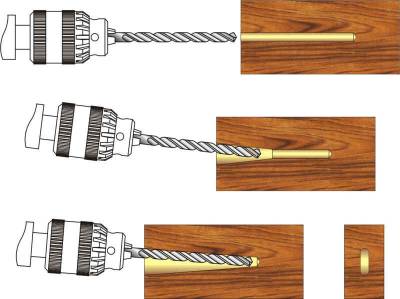

Отверстия размечаем почти впритык друг к другу. Сверлим крайнее отверстие. По мере заглубления сверла в брусок, чаще вынимайте его и очищайте от налипшей стружки. Когда отверстие будет готово, продуйте его и вставьте в него заготовленный стержень. Он должен идти с легким усилием. Сверлим следующие отверстие. Плотно вставленный стержень не даст сверлу «съехать» в уже готовое отверстие.

Следующий этап – удаление оставшихся перегородок. Как видно из иллюстрации, процедура предельно проста. Водим сверлом от края до края, постепенно срезая перемычки. Главное не спешить и не пытаться снять за один проход более 0,5-1мм. материала. Очень удобно выполнять эту процедуру в сверлильном станке. После удаления перегородок можно поправить форму отверстия надфилем.

Отверстие готово.

Теперь можно грубо «ободрать» заготовку приближаясь к форме будущей рукояти. Зажимаем брусок в тисках и удаляем лишнее при помощи ножовки по металлу и грубого напильника. Опилки собираем на заботливо подстеленную газету и ссыпаем в какую-нибудь емкость, желательно с крышкой.

Перед вклеиванием собираем нож «на сухую», в приспособе, чтобы проверить прилегание частей.

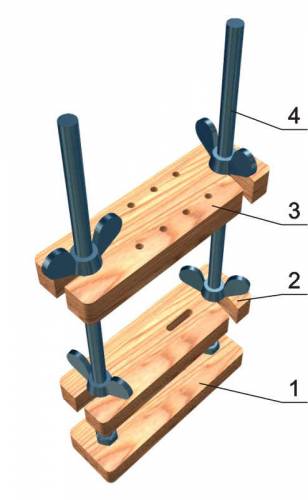

Пару слов о приспособе.

1 – основание;

2 – держатель с пазом;

3 – прижим со вспомогательными отверстиями;

4 – резьбовой стержень М10 метровой длины, с гайками.

Как видно из иллюстрации приспособа предельно проста. Покупные комплектующие здесь – стержень, шайбы и гайки (водятся в магазинах крепежных изделий, строительных маркетах и т.п.). Планки из 20-миллиметровой фанеры (доски, паркетины и т.п.). Главное соблюсти соосность и перпендикулярность. Лучше всего стянуть планки в пакет и просверлить совместно. В деталях 1 и 2 отверстия доработать в пазы так как на иллюстрации, такое расположение пазов позволяет, при необходимости, снять планку без утомительного свинчивания гаек.

Клинок вставляем в паз держателя, при помощи угольника выставляем перпендикулярно и постукиванием по хвостовику забиваем, не глубоко, в основание. Деревянными клинышками забиваемыми в паз добиваемся неподвижности клинка. Надеваем больстер, проставку и черен рукояти. Ставим прижим. В случае вот такой изогнутой рукояти потребуется дополнительный упорный брусок, который и прикручиваем шурупами. Если плоскости выведены идеально, то на просвет мы не увидим щелей между больстером и проставкой, и проставкой и череном. При наличии щелей можно поступить по-разному, либо доработать плоскости, либо поставить кожаные вставки. Конечно, вставки можно поставить и из чисто дизайнерских соображений, если нужно получить контрастную границу, например.

Итак, все проверили, все отлично – можно клеить. Эпоксидным клеем. Каким? Да каким угодно. Удобны быстросхватывающиеся «пятиминутные» клеи, они как правило идут в «двуствольных» шприцах. Удобство их в том, что с дозировкой не ошибешься, а недостаток именно в быстросхватываемости. Больше других мне понравился «клей эпоксидный универсальный марки «Химконтакт-Эпокси» водо-масло-бензо-термостойкий высокопрочный» ТУ-У 24.6-2558309112-004-2003. После смешивания сохраняет текучесть 1,5-2 часа, то есть можно не спеша, с перекурами, аккуратно собрать рукоять. Полимеризуется сутки. Главное не ошибиться в пропорции, смола – отвердитель (читаем инструкцию). На глаз мерить не будем. Зайдем в аптеку и возьмем два одинаковых одноразовых шприца (объемом 2-5мл). Набираем смолу и отвердитель без иглы (через иглу не пойдет), не нарушаем пропорцию.

Замесили клей. Добавляем заготовленные опилки, по объему примерно столько же сколько смолы или немного меньше. Смазываем тонким слоем склеиваемые поверхности больстера, проставки, вставок и торец черена рукояти. Смазываем и сразу надеваем на хвостовик все кроме черена. Отверстие под хвостовик заполняем клеем, можно использовать шприц. Клей наливаем естественно не доверху, но с запасом, стараясь лить так, чтобы не образовывались воздушные пузыри. Главное чтобы не было пустот, а излишки клея выдавятся. Насаживаем черен на хвостовик и фиксируем прижимом. Удаляем тряпкой выдавленные излишки клея, убеждаемся что все детали сидят ровно, ставим приспособу в теплое место и идем отдыхать.

Через сутки, проверяем застыл ли клей, если да, то можно приступать к дальнейшей обработке рукояти, если нет – на батарею. Проверяем так, на стыках деталей клей образует небольшие выступы, на такой выступ нужно нажать ногтем. Если останется вмятина – значит не застыл.

Последующая обработка. Клинок туго оборачиваем в несколько слоев бумагой, а поверх изолентой, чтобы его безбоязненно можно было зажимать в тиски и при помощи напильников и наждачной шкурки выводим форму рукояти. И результат.

|