Кайдексные ножны своими руками. Как сделать кайдексные ножны своими руками. Кайдексные ножны в домашних условиях. Итак, имеем нож. Хотим сделать на него кайдексные ножны. Сразу отмечу, что кайдекс - сугубо для рабочих ножей. Рано или поздно в процессе эксплуатации в ножны попадут абразивные частицы. Или на непротертом клинке, или просто в открытые ножны упадут. А так как кайдекс плотно прилегает к клинку, при трении стали о кайдекс абразив оставляет на клинке продольные следы. Особенно четко это заметно при финише клинка "поперечный сатин" и "полировка". Так что если не хотите оцарапать свой качественно полированный клинок - одевайте своего любимца в кожу.

Я под кайдекс финиширую клинок в продольный сатин. Это не спасает от оцарапывания, но позволяет маскировать продольные царапины. Но кайдекс имеет свои, неоспоримые преимущества. Это надежность, стойкость к воде, к различной химии, и многовариантность подвеса и крепежа. Если Вам нужно носить нож вниз рукоятью, то кайдексные ножны для этого - оптимальный вариант.

Кайдекс существует в нескольких толщинах. Нам интересны 0.06"(1.5мм), 0.08"(2мм), 0.093"(2.4мм), 0.125"(3.2мм) Для себя пришел к выводу, что оптимальная толщина - 2мм, работаю в основном с ней.

Для малых ножей, с клинком до 10см можно использовать 1.5мм толщину, его упругости хватает. 2.4мм мне не понравился, хуже формуется, линии обводов ножа на кайдексе смазанные, да и излишняя толщина тоже ни к чему. 3.2мм - даже не пробовал, не вижу необходимости в его использовании.

Очень многое зависит от выраженности точек фиксации на ноже, это важнее толщины кайдекса. Например, если на ноже есть хорошая подпальцевая выемка или упор, то за них будет нормально держать и тонкий кайдекс. А если нож без точек фиксации, то под него хоть 2.4мм ставь, нож в таких ножнах фиксироваться не будет. Т.е. кайдексные ножны можно сделать к любому ножу, но не на любом ноже полностью раскроется функционал кайдекса.

Первый этап - разметка и порезка кайдекса.

Режу кайдекс ножницами по металлу.

Размечаю чертилкой на оборотной стороне листа. Оставляю запас по кайдексу по 15-20мм с трех сторон, со стороны рукояти около 5мм, но там будет зависеть от того как выставишь эту линию при формовке. Если опыта работы с кайдексом нет, советую оставлять больший запас. С опытом, когда прийдет навык и понимание, запас с целью экономии можно будет уменьшить.

Второй этап. Формовка.

Формовочную пену толщиной 1 дюйм покупал за рубежом. Стандартный лист 12"х12" (примерно 300ммх300мм) разрезал пополам. Получил два куска 150ммх300мм.

Из них сделал свой примитивный формовочный станок. Его можно зажать струбциной, или двумя. А можно просто сесть на него на несколько минут, пока кайдекс остынет. Станина собрана так, что расстояние между створками составляет 46мм. С условием того, что пена в два слоя имеет толщину 50мм, створки сходятся с небольшим поджиманием пены.

Сейчас появилось несколько видов пены, различаются по упругости. Появились Standard Form, Maxx Form, Mega Form и пр. Я свою покупал, когда градации по упругости еще не было. А недавно заказал Maxx Form, так по упругости разницы особой между ними не заметил. Так что этому вопросу особого внимания уделять не стоит. Но степень упругости будет влиять на четкость обводов ножа в кайдексе и плотность обтекания ножа кайдексом.

Кайдекс грею в газовой духовке. Вообще надо прогревать до температуры 150-170 градусов по Цельсию. Но у меня духовка примитивная, показывает температуру ориентировочно, и я точной температурой не заморачиваюсь. Выставляю примерную интенсивность огня, периодически просто открываю дверцу и проверяю пластичность кайдекса. Но перегревать нельзя. При перегреве лист меняет геометрические параметры, утолщается за счет уменьшения площади.

Сначала кайдексные заготовки ложил прямо на металлический лист, но кайдекс к металлу иногда приставал. Потом приспособился на металл ложить лист обычной офисной бумаги а на бумагу уже кайдекс. Бумагу брать желательно чистую. Или хотя бы одна сторона, на которую ложится кайдекс, чтобы была чистой и к кайдексу ничего не прилипало.

Формовочную пену перед формовкой советую прогреть. Можно феном, а можно положить прогретые листы кайдекса между слоями пены на минуту. После этого кайдекс - назад в духовку, а формовочный станок закрыть - пена довольно долго держит температуру.

Если Вы не прогреете пену перед формовкой, есть риск того, что нижняя кайдексная пластина на холодной пене остынет, пока Вы будете пристраивать на нее нож и вторую пластину кайдекса. И получите недостаточное обтекание кайдекса, слабую фиксацию и все отсюда вытекающие. Это можно будет потом исправить, но лучше этого не допускать уже на начальном этапе.

Если Вы делаете сразу несколько ножен, в промежутках станок лучше открывать. Как уже писал, пена держит температуру довольно хорошо, и каждые следующие ножны нужно дольше выдерживать для остывания кайдекса. Поэтому далее температура пены становится даже излишней. Но это влияет только на время остывания кайдекса, качество формовки от этого не зависит, и много внимания этому уделять не нужно.

Если с первого раза правильно отформовать не получилось - ничего страшного. Кайдекс позволяет переформовать себя. Если листы не перегревать, то 3-4 попытки у Вас точно есть. Может и больше, но больше переформовывать мне не приходилось. Повторюсь, главное - не перегревать.

Если все сделано правильно, то по окончанию формовки получаем нечто подобное

Если кайдекс был прогрет нормально, то пластины слипаются друг к другу, и с ними удобно работать дальше.

Если пластины после остывания расслоились, значит прогрето было плохо. В этом случае я переформовываю.

Слипаются они не намертво. Остывшие пластины можно свободно потом расслоить. Но с монолитным двухслоем удобнее работать, сверлить и резать. А расслоить их мы всегда успеем.

Третий этап. Разметка крепежа.

Места сверловки отмечаю той же чертилкой. Разметку наношу простым карандашом, который потом в конце работы спокойно стирается ластиком. Очень важный вопрос - размещение люверсов. До разметки Вы должны отчетливо представлять, что хотите получить в итоге. На показанных примерах для универсальности крепежа сделаны прорези. С их помощью можно ставить любой из тек-локов или Молле, не задумываясь о сопряжении отверстий на крепеже и на ножнах.

Если делать без прорезей, желательно заранее знать, как будете крепить ножны. Если просто через продетый сквозь отверстия паракорд, то тут много думать не нужно, достаточно разметить люверсы по своему усмотрению.

Если под тек-лок, то нужно знать, что они распространены в двух типах. Малый тек-лок имеет расстояние между крайними отверстиями по стороне квадрата 1"=25.4мм. Большой тек-лок 1.5"=38.1мм. В ножнах без прорези можно нужное отверстие досверлить потом, по необходимости. Например, если захотите установить тек-лок под наклоном. Но если есть возможность, лучше сразу предусмотреть максимум возможных вариантов креплений и оформить отверстия люверсами.

Четвертый этап. Люверсы и их установка.

Ситуация такова, что толковых люверсов у нас в Украине я найти не смог. В процессе поисков вышел даже на завод, который грозился сделать любой заказ из любого металла, но тиражом не менее 1 миллиона. В-общем, реалии раздавили мои порывы. Сейчас может уже появились, рынок не мониторю. Но сомневаюсь. На сегодня я использую три вида люверсов.

1. Отечественные.

Наружный диаметр тела 5.5мм. Длина тела - 4.0-4.5мм, ее хватает только на 1.5мм кайдекс. И то не у всех. Желательно при покупке проконтролировать длину тела, потому как встречаются даже настолько короткие, что и на 1.5мм кайдекс не хватает. Эти люверсы идут с ответной частью, на которую и развальцовываются. Обычно они магнитятся, т.е. просто окрашенная/никелированная жесть. Их преимущество только в низкой цене.Сверловку кайдекса под эти люверсы делаю сверлом 5.5мм. Использую редко, только для кайдекса 1.5мм.

2. Иностранного производства #8-8, 1/4 дюйма. Предназначены для кайдекса толщиной 2мм.

Не магнитные, качественные люверсы. Наружный диаметр 6.35мм, внутренний 5.5мм. Длина тела 6.35мм

Сверловку кайдекса под эти люверсы делаю сверлом 6.4мм У меня они самые ходовые, так как в-основном работаю с 2мм кайдексом.

3. Иностранного производства #6-9, 3/16 дюйма.

Подходят для кайдекса толщиной 2мм и 2.4мм. Я использую их под кайдекс 2мм в тех случаях, когда просят сделать минимальную ширину ножен, т.к. они меньше диаметром и позволяют сэкономить 6-7мм ширины. Диаметр тела 4.6мм, длина 6.8мм Использую редко. Диаметр сверла 4.7мм.

Для установки люверсов есть много оборудования. От ручных штампов до автоматических линий. Мне автоматические линии ни к чему, а ручные штампы пользовать не хочется. Приобрел себе турецкий пресс для установки фурнитуры.

К нему два комплекта насадок для люверсов. Типа таких

Проблема в том, что насадки расчитаны на метрические размеры, а люверсы дюймовые. Есть погрешности. Первый комплект для люверсов с диаметром тела 6мм. Использую его для люверсов из п.1 и п.2. Если по отечественным 6мм люверсам вопросов не возникает, то по зарубежным 1/4 дюйма есть небольшая нестыковка. Лицо эта насадка держит хорошо, а оборот немного подминает. Не критично, и держит люверс хорошо, но планирую купить родные насадки под люверс 1/4" и приспособить их с помощью токаря на свой пресс.

Второй комплект насадок под люверс с диаметром тела 4мм. Та же проблема, что и с люверсами 1/4 дюйма. Лицо держит хорошо, оборот немного сплющивает. Но, опять-таки, не критично. Смотрится нормально.

По большому счету, кайдекс 2мм считаю универсальным, и если бы не мои искания, пробы и ошибки, то взял бы себе сразу полный набор под 2мм кайдекс и не морочился бы с другими толщинами и фурнитурами. Но раз уж это все есть, использую все. Тем более иногда бывает нужно сделать что-то нестандартное, на узких люверсах. После установки люверсов получаем следующее

После этого нож из кайдекса можно вынимать.

Пятый этап. Прорези и обрезка

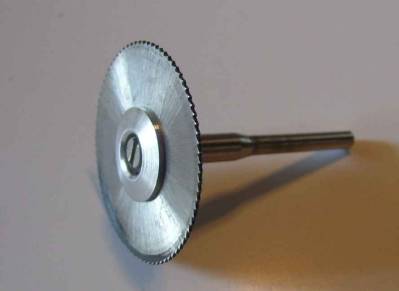

Если есть необходимость сделать прорези, то перед обрезкой сначала делаю их. По оси высверливаю два отверстия. Размечаю по ним линии разреза и вырезаю середину. Для этого использую вот такую фрезку с небольшими зубцами под свою бормашину.

После вырезания подравниваю линии прорезей напильником.

Для фигурных выемок использую такую твердосплавную насадку

Когда прорези(если они нужны, конечно) готовы, намечаю линии обреза, оставляя около 3мм от наружных краев шляпок люверсов.

По этим линиям отрезаю лишнее. Если у Вас есть ленточная пила, можете воспользоваться ей. Я же за неимением оной использую бормашинку с той же зубчатой фрезой. После обрезания выравниваем торцы. Тут есть один очень важный момент. Вообще при работе с кайдексом нужно стараться обойтись без абразивов. Эти подлые частицы так и норовят залететь в середину ножен. А это чревато оцарапыванием клинка. Поэтому, если можете обойтись без абразивов, обходитесь.

Я же поступаю следующим образом. После обрезки выравниваю три стороны, кроме устья, на своем ленточном Корвете. Ножны при этом держу устьем вниз, чтобы минимизировать попадание абразива внутрь ножен. А устье обрабатываю показанной выше твердосплавной цилиндрической фрезой, и выравниваю потом напильником. После этого еще обрабатываю торцы мелким напильничком, для красоты. Им же снимаю фаски на торцах. И получам почти готовые ножны

Шестой этап. Доводка.

Этот шаг может и не понадобиться. Зависит от конфигурации ножа, наличия выступов, гард, их толщин и других подобных факторов.

В моем случае оба ножа требуют доформовки. У Мула выступает упорчик, и мешает комфортно вставлять нож в ножны. У Бушкрафта примерно то же самое, но потолще

Для доформовки использую фен.

Нагреваю локально этот конкретный минимально допустимый участок с обеих сторон. Стараюсь на греть лишние участки, чтобы не "отпустить" отформованный кайдекс. Потом чем-нибудь цилиндрическим требуемого диаметра расширяю нагретый кайдекс в нужном месте. Теперь ничего не мешает.

После этого при необходимости пройтись по устью напильником, подровнять после доформовки.

Некоторые производители ножей делают большой угол наклона переднего торца накладок, поэтому доформовка для таких ножей не нужна, кайдекс раздвигается торцами накладок при вставке ножа в ножны. Но лично мне не нравится, когда передний торец под углом 45-50 градусов, я предпочитаю доформовать устье при необходимости.

В итоге получаем такие изделия

|