| Меню сайта |

|

|

| Категории раздела |

|

|

| Поиск |

|

|

|

Клинок ножа из подшипника

Клинок ножа из подшипника. Клинок из подшипника. Клинок из подшипника в домашних условиях. Мы заимели все необходимое, чтобы начать ковать. Но подшипник закален, и начать сразу ковать то в дальнейшем это вылезет очень неприятными косяками. А может и не вылезет. Но лучше перестраховаться. Чтобы не полезли косячки - производим отжиг. Берем полешко (не смолистое) и при помощи топора превращаем в небольшие лучины. Складываем их в горне и засовываем вниз бересту или газету. Поджигаем. Ждем пока разгорится

Для отжига очень важен равномерный прогрев и медленное охлаждение. ОЧЕНЬ МЕДЛЕННОЕ. Горн у меня кирпичный и сперва большая часть теплоты поглощается кирпичами, и нагреть заготовку проблематично. Поэтому минут 10-15 просто сжигаем уголь, прогреваем горн.

Горн прогрелся, время пришло. закладываем под завязку углей а сверху кучи - наш подшипник. Не суйте его сразу в самое пекло, неравномерно нагреется. Не столь важна равномерность по поверхности сколько внутри. Итак заготовка лежит в горне на куче угля. Она сама опустится в пекло, по мере сгорания топлива. Нужно только иногда ее поправлять да изредка уголь добавлять.

На следующий день, после того как заложили в горн заготовку раскапываем все это дело и внимательно осматриваем на наличие всяческих видимых дефектов (вдруг чё). Проверяем напильником, если берется легко - то отлично, если скользит и не цепляет - заново отжигаем.

Как видим - окалины почти нет, в моем случае. Зола справилась и с функцией теплоизолятора и не пустила лишний кислород к подшипнику.

Мы имеем отожженный подшипник, его надо разделать. Можно разрезать болгаркой, но у меня под рукой нет ничего такого. Поэтому греем одну сторону заготовки, неважно какую, он же круглый.

Обращу Ваше внимание на то, что при рубке коротким зубилом горячих заготовок руку обжигает ИК излучением и конвекцией. Поэтому зубило я немного оттюнинговал. А точнее присобачил на него экран из 4мм резины. Очень эффективен однако.

Итак заготовка нагрелась, вынимаем и кладем на наковальню, рубим там где горячее. После первого, несильного нагрева имеем это:

Снова греем, снова рубим. За 4 нагрева разрубаем большое кольцо.

Греем, несем в тиски, зажимаем, разгибаем плоскогубцами

Начинаем расковывать.

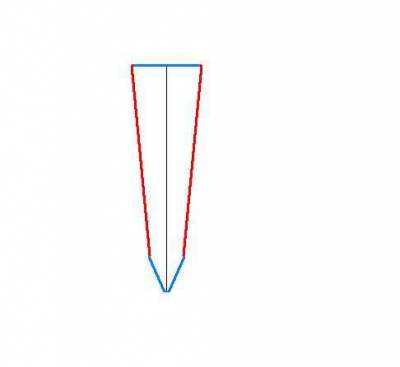

Ширину заготовки хочу увеличить следующим способом: красный цвет-кованые спуски, синий-слесареные.

Процесс ковки греем заготовку с одной и с другой стороны. Начинаем оттягивать хвостовик.

и вытянули репку готовый хвост

Так как ширина заготовки 25мм а у клинка по плану 20, то клинок тянем так же как и хвостовик.

Монотонность вытяжки пропускаем, и так все уже ясно. Обрубаем лишнее из расчета на правку острия, мех. обработку и передвижение плечиков при слесарке.

Правим острие, и выравниваем плоскость. Проверяем прямоту клина

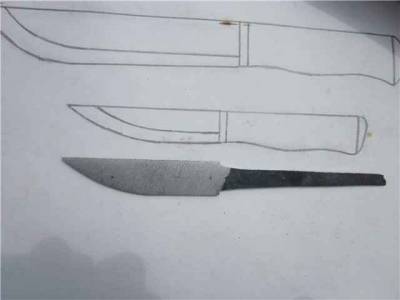

Ну и собственно готовый на данной стадии клин и эскиз. Клин изготовлен с запасом 1-2мм на слесарку.

Приступаем к самой нудной (ИМХО) части проекта. Слесарная обработка. Сначала выравниваем обух, он будет БАЗОВОЙ гранью. Для этого зажимаем клинок в тиски так, чтобы губки не дали проскочить и снять лишнего. Одновременно они служат направляющими для выведения прямого обуха.

Когда обух готов приступаем к будущей режущей кромке. Постоянно сверяемся с наброском проекта а так же контролируем при помощи штангенциркуля (далее ШЦ) ширину клинка. Делаем с запасом примерно 0,2 на чистовцю обработку.

Когда очертания клинка стали совпадать с шаблоном начинаем оформлять плечики. Опять используем тиски как ограничитель. В результате должно получиться что-то вроде этого

Используем ШЦ как угольник и от обуха как от базы отчерчиваем линию

Формируем второе плечо

Далее надо выровнять плоскости боковых сторон, но надежно закрепить заготовку в тисках неудастся, потому прибегаем к хитрости. Берем ровный кусок деревяшки и 3 кровельных самореза (у кровельных есть шайбочки с резиновыми подкладками) и прикручиваем клинок к деревяшке

Начинаем сводить плоскость напильником. Одна сторона готова

Вторую сторону ровняем точно так же. Проверяем ШЦ толщину в разных местах и если надо корректируем.

Клинок стал тоньше хвостовика. Это нехорошо Ровняем хвостовик. К тому же он должен к своему кончику сходить клином, причем в обоих плоскостях. Для того, чтобы случайно не заехать на клинок я вбил гвоздики

После серфинга по тематическим сайтам и прочтения нескольких статей пришёл к выводу что на туристическом ноже (как мне и говорили неоднократно) наиболее уместны прямые спуски. Ну я и начал их делать.

Собственно процесс: Начинаем с того, что сводим риски от грубого напильника, я использовал крупнозернистую шкурку (сколько грит не знаю). Оторвал кусок шириной 5см и проткнул хвостом напильника.

Ну и так же как и при выравнивании плоскостей начал сводить риски. Сводим ВСЕ риски от напильника. Даже одна единственная может существенно испортить внешний вид. Небольшие каверны я оставил, они снимутся при сведении спусков.

Далее разметка. Берем маркер, но лучше раствор медного купороса (более стойкий). Заштриховываем будущую РК

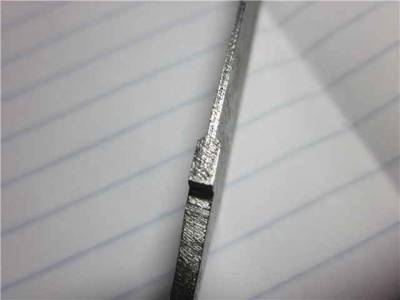

Для того чтобы металл непогорел при закалке нужно оставить на РК порядка 1мм толщины (при толщине клинка около 3мм) У меня клин 2,8мм следовательно надо убрать по 0,9 мм с каждой стороны. Выставляем на ШЦ 0,9 и отчерчиваем линии. проводить можно только ОДИН РАЗ, иначе линия получится нечеткой а то и вовсе двойной. Поэтому хорошенько прижимаем и ведем

Теперь определяем высоту спусков. Я выставил на ШЩ 12 мм. Заштриховываем примерную область линии и отчерчиваем

Круглым надфилем формируем примерную границу спусков

И начинаем мудохатся с напильником

С другой стороны все точно так же. Ну и результат

После предыдущих фотографий над клином еще поработал, спуски стали ровнее. А сегодня - закалил. Вечером приступил к работе. Прогреваем горн дровами

Греем клин. Далее у меня кончились руки, фотографировать было некому, и самое интересное осталось за кадром.

Суть такова. Греем примерно до 850 градусов, для ориентира взял вот такую табличку судя по ней нам нужен алый цвет свечения. Для контроля можно применить еще 1 способ. Проверка нагрева магнитом. Когда сталь проходит критическую точку и перестает магнитится - она готова.

В общем, применяя эти 2 способа и контролировал нужную температуру. Столкнулся с проблемой, горн греет сильнее у первых отверстий, чем у дальних, но решил проблему возвратно-поступательными движениями клина вдоль фурм, нагрев получился как никогда равномерный.

Далее начал потихоньку слесарить дальше, использую обычную "лодочку" .

Результат меня поразил. Получается ровная плоскость, но занятие - та еще медитация. Но мне понравилось, даже сам не знаю почему 2,5 часа работы. Главное - фон настроить, радио там или телевизор. В общем, "лодочка" как инструмент мне нравится. Не ожидал, чесно

Я использую такой горн.

Допустим горн у Вас уже есть, но на чем ковать? Какое топливо использовать? Опытные мастера рекомендуют использовать древесный уголь. Я с ними солидарен, так как в силу своей будущей профессии знаю, что каменный уголь и кокс содержат серу и фосфор, которые охрупчивают сталь, не добавляя ей никаких полезных свойств. Древесный же уголь этих элементов если и содержит - то ооооооооочень мало. Кроме того у древесного угля есть еще один жирный плюс - доступность. Простому обывателю трудно раздобыть кокс или каменный уголь в малых количествах (менее 100кг не видел объявлений). А древесный можно купить в любом супермаркете. В нашем городе 2,5кг пачка стоит ~50р. Мне ее хватает на 1 клинок без термообработки (далее ТО). Для меня это приемлемо. Для тех же кто не может купить уголь по каким либо причинам. Уголь можно довольно легко сделать:

Копаем яму примерно метр глубиной (можно и глубже) и примерно метр диаметром. Разводим на дне костер и закладываем дрова. Полешки должны быть одинаковой толщины и длины. Подкладываем дрова пока яма не заполнится углем наполовину. Обильно поливаем водой, если не хотим получить золу. ОБИЛЬНО. Вынимаем топливо из ямы и опять водные процедуры. Нужно отделить ресурс от золы и грязи. Далее выкладываем уголь небольшим слоем на открытое, проветриваемое и солнечное место и сушим.

Способ второй (для тех, кто имеет 200 литровую стальную бочку). Бочка должна быть открыта с одной стороны (не пробка, а вся плоскость). Закладываем дрова в бочку, пересыпая слои песком и утрамбовывая (кислород не должен добраться до дров). Снаружи обкладываем сие сооружение большим количеством топлива. Нужно прокалить дрова в бочке , довольно долго. Костер должен пылать около 4-х часов. После остывания вынимаем получившийся уголь вместе с песком и опять-же промываем и сушим.

Итак у нас есть горн, есть топливо. Нужно чем-то и на чем-то ковать. Идеально конечно иметь наковальню, но это ,увы, редкость. Можно использовать отшлифованный обрезок рельса. Я использую кувалду, закрепленную на чурбачке. Вот она:

Это крайний вариант.

Для ковки так же необходим и молот. Я использую старый, советский, еще от деда остался. По словам отца боек был сантиметра на 2 длиннее. Для более точной ковки я использую слесарный молоток (у слесарного, в отличие от плотницкого боек круглый, и за счет этого на металле остаются не такие заметные вмятины) Вот собственно и молотки:

Но заготовку, разогретую да +1200 градусов руками не удержать. Я использую плоскогубцы, наращенные трубками, но можно сотворить клещи.

|

| Категория: Изготовление ножа | Добавил: Paromon (01.11.2013)

|

| Просмотров: 11510

| Рейтинг: 3.8/17 |

Добавлять комментарии могут только зарегистрированные пользователи. [ Регистрация | Вход ] |

|

|