| Меню сайта |

|

|

| Категории раздела |

|

|

| Поиск |

|

|

|

Как сделать инструмент для просечки своими руками

Как сделать инструмент для просечки своими руками. В настоящее время«просечка»довольно широко применяется в декоративно-прикладном искусстве. Однако инструмент для просечки в магазинах не купишь, его можно заказать только у знакомого кузнеца.

Основной инструмент для просечки — сечки с прямым и радиусным рабочим концом и зубильца разных размеров. Материалом для этих инструментов служит высокоуглеродистая сталь марок 65-70, У7А, У8А.

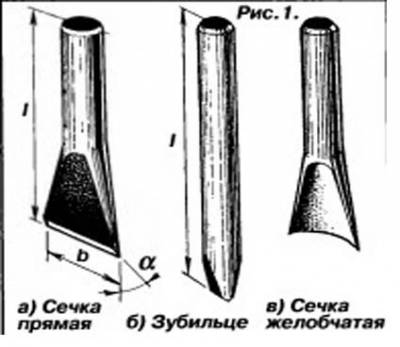

Рассмотрим технологию изготовления этих инструментов из стального прутка Ø10 мм марки 65. Окончательные профили сечек и зубильца показаны на рис. 1.

Длина сечки обычно принимается равной 40-50 мм. При расковке рабочего конца на «широкий клин» длина изделия практически не увеличивается. Поэтому берут заготовку длиной 50 мм и нагревают ее в горне до ковочной температуры (800-1100°). Подбирают клещи для круглой заготовки и протягивают конец на «широкий клин» с одной стороны (рис. 2).

После очередного нагрева до температуры 700-800° производят закалку в воде и низкий отпуск по следующей технологии. Нагрев заготовку до светло-красного цвета, быстро опускают рабочий конец в воду и вращают, плавно опуская все изделие в воду до полного охлаждения.

Чтобы произвести низкий отпуск, необходимо шкуркой зачистить поверхности клина до чистого металла, на небольшом огне нагреть до светло-желтого цвета побежалости и оставить охлаждаться на воздухе.

Твердость инструмента после такой термообработки должна получиться примерно 52-60 единиц HRC. Проверить твердость можно простым напильником — он должен скользить по поверхности, не снимая стружки. Если стружка все же снимается, значит твердость недостаточно высока — процесс закалки и отпуска следует повторить.

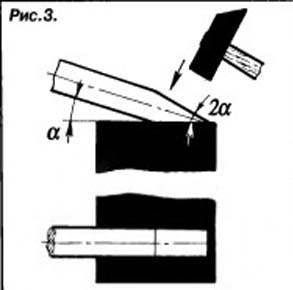

Ковка зубильца аналогична ковке сечки, только протяжку рабочего конца ведут с двух сторон и на «узкий клин». Для этого после нагрева заготовки до ковочной температуры рабочий конец оттягивается в положении, когда заготовка находится под некоторым углом к плоскости наковальни (рис. 3). А чтобы ширина клина была равна диаметру заготовки, необходимо повернуть ее на 90° и протянуть до соответствующего размера. Термообработка зубильца производится по той же технологии, что и сечки.

Изготовление желобчатых сечек несколько сложнее, чем изготовление сечек с прямой рабочей частью. Необходимо изготовить плиту толщиной примерно 20 мм с желобками разных диаметров. Для этого зажимают в тисках две плиты и сверлят отверстия 05-20 мм желательно на всю ширину плиты. После этого подбирают (или отковывают) набор цилиндрических стержней-оправок Ø3-18 мм с шагом в один миллиметр. Протягивают один конец на широкий клин, укладывают его на соответствующий желоб плиты, а сверху накладывают конец оправки подходящего размера и ударяют по нему молотком (рис. 4) — желоб сечки готов. Размер цилиндрической оправки зависит от толщины заготовки и определяется в соответствии с рис. 5.

После того, как изготовлено и закалено определенное количество желобчатых сечек, затачивают на заточном станке их рабочие концы на необходимый угол и делают накатку, чтобы удобно было держать сечки в руках.

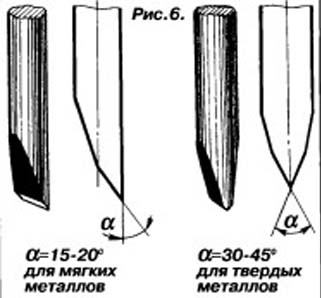

Угол заточки сечек и зубильцев (рис. 6) зависит от твердости обрабатываемого материала. Для мягких материалов (медь, латунь, алюминий и др.) он равен 15-20°, а для твердых — 30-45°

Необходимо обратить особое внимание на технологию заточки. Нельзя допускать, чтобы металл нагревался до появления фиолетовых цветов побежалости, так как в этом случае произойдет процесс самоотпуска и твердость режущей кромки снизится.

|

| Категория: Изготовление ножа | Добавил: Paromon (21.05.2013)

|

| Просмотров: 6004

| Рейтинг: 0.0/0 |

Добавлять комментарии могут только зарегистрированные пользователи. [ Регистрация | Вход ] |

|

|