Техника ручной дуговой сварки. Как варить электродуговой сваркой. Как варить дуговой сваркой. Электродуговая сварка уже второй век остается одним из основных технологических процессов обработки металлов. Созданный в России в 80-х гг. XX в. учеными Н.Н. Бенардосом и Н.Г. Славяновым, этот способ соединения металлов был запатентован во многих странах мира. За долгое время дуговую сварку безуспешно пытались потеснить плазма, лазер, электронный луч и сварка трением.

Как организован этот востребованный технологический процесс, какие проблемы стоят перед современными разработчиками оборудования? На эти и другие вопросы ответит цикл статей, авторами которых являются специалисты Института сварки России. В данной статье описаны некоторые физические особенности процесса, которые во многом определяют и требования к сварочному оборудованию.

Нагрев и плавление свариваемого металла, добавляемого в сварочную ванну, проволоки и электродов, а также флюсов осуществляются за счет тепла, выделяемого в сварочной дуге. Отсюда и определение эффективной мощности дуги, под которой понимается количество теплоты, введенное за единицу времени в зону сварки и затрачиваемое на нагрев и плавление указанных объектов:

q = ?н• U • I

где: ?н — эффективный КПД процесса нагрева, представляющий отношение количества теплоты, введенной дугой и зону нагрева и плавления, к тепловому эквиваленту электрической мощно пи душ; U — напряжение на дуге (вольт); I — сварочный ток (ампер).

Значения эффективного КПД изменяются в пределах 0,70—0,85 — при сварке открытой дугой металлическими электродами; 0,90-0,99 — при сварке под флюсом. КПД уменьшается с удлинением дуги и возрастает с углублением дуги в сварочную ванну.

Существенным обстоятельством является то, что количество тепла, выделяемого в дуге вблизи анода, примерно в два раза выше, чем вблизи катода. Поэтому для увеличения количества расплавляемого металла электродов и проволоки, т.е. увеличения про производительности переноса вводимого металла, сварку и наплавку плавящимся электродом на постоянном токе ведут при обратной полярности (минус на изделии).

При сварке неплавящимся вольфрамовым электродом необходимо организовывать процесс принципиально иначе, чтобы меньше энергии выделялось на электроде, а больше — в сварочной ванне. Поэтому процесс ведут на прямой полярности (катодом является вольфрамовый электрод).

При сварке алюминиевых сплавов не плавящимся электродом в аргоне необходимо разрушать тугоплавкую пленку оксида на свариваемой поверхности за счет ее «катодного распыления», т.е. при обратной полярности (минус на изделии). Но при подобной организации процесса повышенное выделение тепла на выходе (конус вольфрамового электрода) приводит к его нежелательному плавлению и, соответственно, относительно быстрому разрушению. Нежелательным является и загрязнение металла шва вольфрамовыми включениями. Поэтому сварку алюминия неплавящимся электродом ведут на переменном токе, когда количество теплоты, выделяемой на свариваемом изделии и на конце вольфрамового электрода примерно одинаково. В полупериоды, когда на изделии отрицательная полярность, происходит очистка его поверхности от оксида алюминия. Сварка на переменном токе приводит к повышению стойкости и уменьшению разрушения вольфрамового электрода.

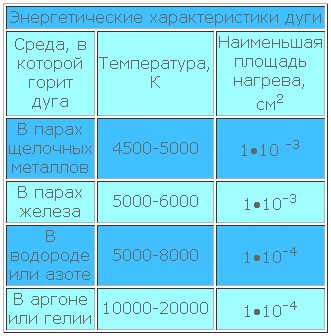

Возвращаясь к «тепловложению» в зону сварки, вспомним, что удельная тепловая мощность при дуговой сварке может изменяться в широких приделах: от 0,1 до 100 кВт/см2. Уровень температуры, достигаемый в сварочной дуге, позволяет плавить все известные конструкционные металлические материалы. Высокая концентрация энергии дуги определяется относительно небольшой площадью пятна нагрева изделия, на которой сосредоточена выделяемая тепловая энергия. Это обстоятельство позволяет эффективно расходовать электрическую энергию при сварке, регулировать затраты тепла и глубину проплавления основного материала.

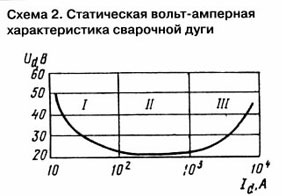

Для лучшего представления процесса необходимо вспомнить о статической вольтамперной характеристике сварочной дуги — ВАХД. ВАХД — это зависимость напряжения в сварочной дуге от ее длины и величины сварочного тока. Она описывается уравнением Uд = а + bLg, где а — сумма падений напряженийна катоде и аноде (а = Uk + Ua); b — удельное падение напряжения в газовом столбе дуги, отнесенное к 1 мм длины дуги. Величина b зависит от состава газов паров и ионов в столбе дуги.

Для того чтобы представить, что происходит в дуге, воспользуемся схемой №2, где представлена статическая ВАХД.

В области I увеличение тока до 80 А Приводит к резкому падению напряжения дуги, что вызвано увеличением площади сечения столба дуги и его электропроводности. На этом участке ВАХД дуги имеет малую устойчивость. Падающая ВАХД используется при сварке в аргоне неплавящимся электродом на малых токах.

В области II (80-800 А) напряжение почти не изменяется из-за увеличения сечения столба дуги и площадей активных пятен на аноде и катоде. В этом случае ВАХД — жесткая. Она применяется при ручной сварке, электродами с покрытиями, а также при механизированной сварке под флюсом.

Свыше 800 А (область III) происходит рост тока без увеличения площадей активного пятна на электроде, т.к. сварочная поверхность торца электрода исчерпана, при этом возрастает плотность тока. Дуга с возрастающей ВАХД применяется при сварке под флюсом (свыше 800 А), а также при сварке в углекислом газе.

При переходе от процесса к оборудованию нам понадобятся внешние вольтамперные характеристики источников питания дуги — ВАХИ.

ВАХИ — это зависимость напряжения на выходных зажимах источника питания дуги от величины тока нагрузки.

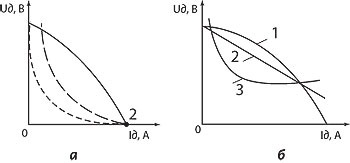

Длина дуги связана с ее напряжением: длиннее сварочная дуга — выше напряжение. При падающих ВАХИ, чем круче характеристика, тем меньше влияет длина сварочной дуги на сварочный ток и стабильнее процесс сварки (при изменении напряжения на величину b при круто падающей характеристике изменение тока на величину а существенно меньше, чем при пологопадающей характеристике а).

Профессиональный словарь

Дуговая сварка — вид сварки, при которой кромки свариваемых металлических частей расплавляют дуговым разрядом между электродом и металлом в месте соединения.

Сварочная дуга — устойчивый электрический разряд, в газовой среде образованный между электродом и изделием. Расстояние между металлом и электродом должно быть 3-5 мм.

Сварочная ванна — часть металла сварочного шва, находящаяся в момент сварки в расплавленном состоянии. Углубление, образующееся в сварочной ванне под действием дуги, называется кратером.

Сварка под флюсом — дуговая сварка с применением для защиты сварочной ванны от воздействия воздуха и для улучшения формирования сварного шва специального сварочного материала — флюса. Этот способ обеспечивает постоянство режима, позволяет увеличим сварочный ток, получить большую глубину проплавления материала и высокое качество сварного шва по всей длине.

Для обеспечения стабильного горения дуги необходимо, чтобы характеристики ВАХД и ВАХИ пересекались (рис. 1,а). В момент зажигания дуги напряжение падает по кривой от точки 1 до точки 2 – до пересечения с характеристикой источника питания (момент касания электрода с деталью). При удлинении дуги до 3–5 мм напряжение возрастает по кривой 2–3. В точке 3 происходит устойчивое горение дуги. Обычно ток короткого замыкания превышает сварочный ток не более чем в 1,5 раза.

На рис. показаны падающие характеристики 1 и 2 источника питания при жесткой характеристике дуги 3.

Основу оборудования для дуговой сварки плавящимся электродом составляют источники сварочного тока для ручной и механизированной сварки, полуавтоматы и автоматы для сварки в защитных газах и под флюсом.

Для выбора типа оборудования и правильной его эксплуатации наряду с главными требованиями – производительностью, качеством сварного соединения – следует учитывать ряд критериев, связанных с технологическими и эксплуатационными характеристиками. К ним относятся условия, связанные с конструкцией свариваемого изделия: протяженность и пространственное расположение швов, удобство подхода к шву и доступность соединения для автомата, точность подготовки соединения под сварку, число изделий в партии и связанная с этим периодичность переналадки оборудования, а также условия производства – цеховые и монтажные условия, необходимость энергоснабжения, газо- и водоснабжения, возможность отвода аэрозолей от места сварки, требования по очистке от брызг.

Наиболее распространено оборудование для ручной сварки штучными электродами. Оно включает трансформаторы, преобразователи и выпрямители на токи до 500 А. Благодаря технологической гибкости ручной сварки, возможности сварки в различных пространственных положениях и простоте организации работ эти источники широко применяются в промышленности и строительстве.

Оборудование для сварки под флюсом применяется при производстве сварных конструкций с протяженными швами, например, при строительстве мостов, судов, изготовлении вагонов, резервуаров, труб большого диаметра. Автоматы общего назначения рассчитаны для сварки стыковых и угловых швов металлов толщиной от 2 до 80 мм, специальные автоматы выполняют сварку металлов толщиной до 400 мм.

Полуавтоматы для сварки плавящимся электродом в защитных газах используются в цеховых условиях при производстве разнообразных изделий в различных пространственных положениях. Применение полуавтоматов взамен ручной сварки штучными электродами повышает производительность в 1,5–3 раза.

Для сварки в различных пространственных положениях применяется процесс с короткими замыканиями, когда капли переходят с конца электрода в сварочную ванну, образуя мостик короткого замыкания, который разрывается под действием пинч-эффекта. Сварка ведется проволоками диаметром 0,8–1,4 мм. Для углеродистых сталей применяется углекислый газ либо смеси 80% аргона и 20% углекислого газа. Газовые смеси обеспечивают меньшее разбрызгивание, плавное очертание шва и более мягкую дугу.

Сварка со струйным переносом электродного металла производится в смесях газов, содержащих не менее 90% аргона, металлов толщиной от 2 мм и выше. В этом процессе электродный металл переходит через дугу в виде мелких капель диаметром равным или меньшим диаметру электрода. Поэтому разбрызгивание минимально, а формирование шва плавное с гладкой поверхностью.

Сварка с капельным переносом выполняется в углекислом газе, который является наиболее дешевым. При этом процессе электродный металл переходит через дугу в форме разнообразных по диаметру капель и сопровождается значительным разбрызгиванием. Разбрызгивание может быть уменьшено на режимах с пониженным напряжением, когда дуга погружается в сварочную ванну, а торец электродной проволоки находится ниже поверхности сварочной ванны. Другим вариантом уменьшения разбрызгивания при сварке в СО2 является сварка на больших плотностях тока 350–450 А/мм2, одновременно повышается производительность наплавки.

При импульсно-дуговой сварке плавящимся электродом на базовый сварочный ток накладываются импульсы тока, управляющие переносом капель электродного металла. Параметрами режима наряду с базовым током являются амплитуда, частота импульсов, которая регулируется в пределах от 25 до 100 Гц. Алюминий, магний, медь, титан и их сплавы свариваются в аргоне. Высоколегированные стали – в смеси аргона с 1–5% кислорода. При импульсной сварке обеспечивается перенос металла без разбрызгивания на токах меньше критического для данного диаметра проволоки.

Полуавтоматы с инверторными выпрямителями. Инверторные выпрямители, управляемые компьютером, обеспечивают стабильное быстрое зажигание дуги, минимальное разбрызгивание и высокую стабильность дуги. Продолжительностью зажигания является промежуток от момента касания электрода детали до момента достижения стабильного процесса сварки. Благодаря двукратному уменьшению времени (высокой скорости нарастания сварочного тока) инверторные выпрямители обеспечивают зажигание дуги с первого касания.

Плавная регулировка индуктивности позволяет выбрать оптимальные условия горения дуги, снизить разбрызгивание и получить плавное формирование шва. При переходе на проволоку большего диаметра индуктивность должна быть увеличена. При увеличении индуктивности дуга горит «мягче», с малым разбрызгиванием, обеспечиваются большая глубина проплавления и плавная конфигурация шва с мелкой чешуйчатостью. При уменьшении индуктивности дуга становится «жесткой», разбрызгивание увеличивается, шов имеет усиление с резким переходом к основному металлу.

Двухрежимная сварка предусматривает возможность для сварщика изменить режим между двумя заранее установленными уровнями (малый ток – большой ток) нажатием на кнопку горелки. Эта функция позволяет быстро переходить с режима на режим при сварке в различных пространственных положениях. Она очень эффективна при сварке соединений, собранных с повышенными зазорами. Участки с большим зазором выполняются на малых режимах, а там, где зазоры маленькие, сварочный ток увеличивается.

Профессиональный словарь

Сварочными автоматами принято называть аппараты, предназначенные для выполнения автоматической сварки, т.е. механизированной подачи электродной проволоки и перемещения дуги вдоль оси шва.

Автоматы, снабженные устройством для перемещения вдоль оси шва, называют самоходными. Подвесные автоматы закрепляются на станке, а свариваемое изделие перемещается, вращается со сварочной скоростью с помощью вращателей, манипуляторов.

Сварочными тракторами называются аппараты, перемещающиеся непосредственно по свариваемому изделию или специальному рельсу. Автоматы комплектуются из унифицированных узлов, имеющих определенное функциональное назначение, что позволяет собирать автоматы в различных компоновках. Автоматы общего применения классифицируются по способу защиты сварочной дуги – под флюсом, в защитных газах, универсальные, обеспечивающие сварку несколькими способами. По количеству электродов – одноэлектродные с общим источником питания дуг (сварка расщепленным электродом) и многоэлектродные с раздельными источниками питания дуг. По назначению – автоматы для сварки и наплавки; по типу плавящихся электродов – автоматы для сварки проволоками или лентами. Главным параметром автомата принято считать величину сварочного тока.

|